氨分解制氢控制新版系统.doc

胜利****实阿

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

氨分解制氢控制新版系统.doc

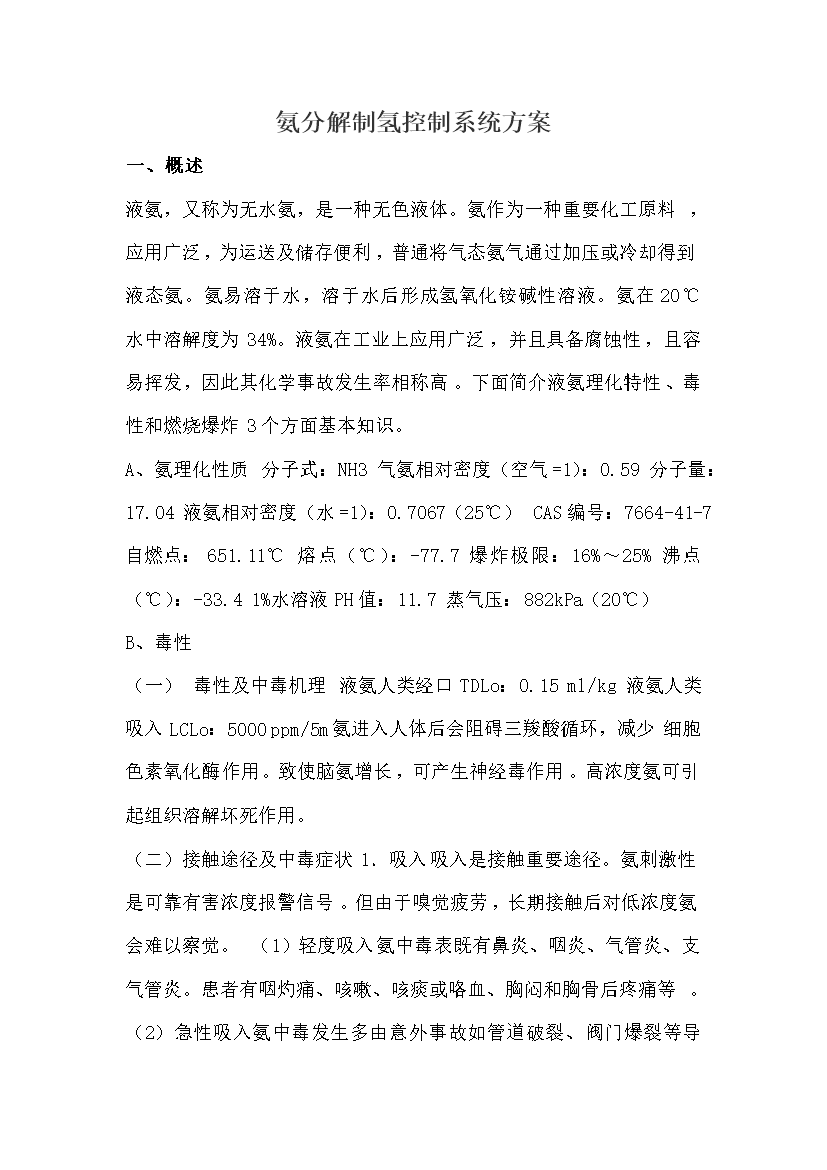

氨分解制氢控制系统方案一、概述液氨,又称为无水氨,是一种无色液体。氨作为一种重要化工原料,应用广泛,为运送及储存便利,普通将气态氨气通过加压或冷却得到液态氨。氨易溶于水,溶于水后形成氢氧化铵碱性溶液。氨在20℃水中溶解度为34%。液氨在工业上应用广泛,并且具备腐蚀性,且容易挥发,因此其化学事故发生率相称高。下面简介液氨理化特性、毒性和燃烧爆炸3个方面基本知识。A、氨理化性质分子式:NH3气氨相对密度(空气=1):0.59分子量:17.04液氨相对密度(水=1):0.7067(25℃)CAS编号:7664-

一种车载氨分解制氢系统.pdf

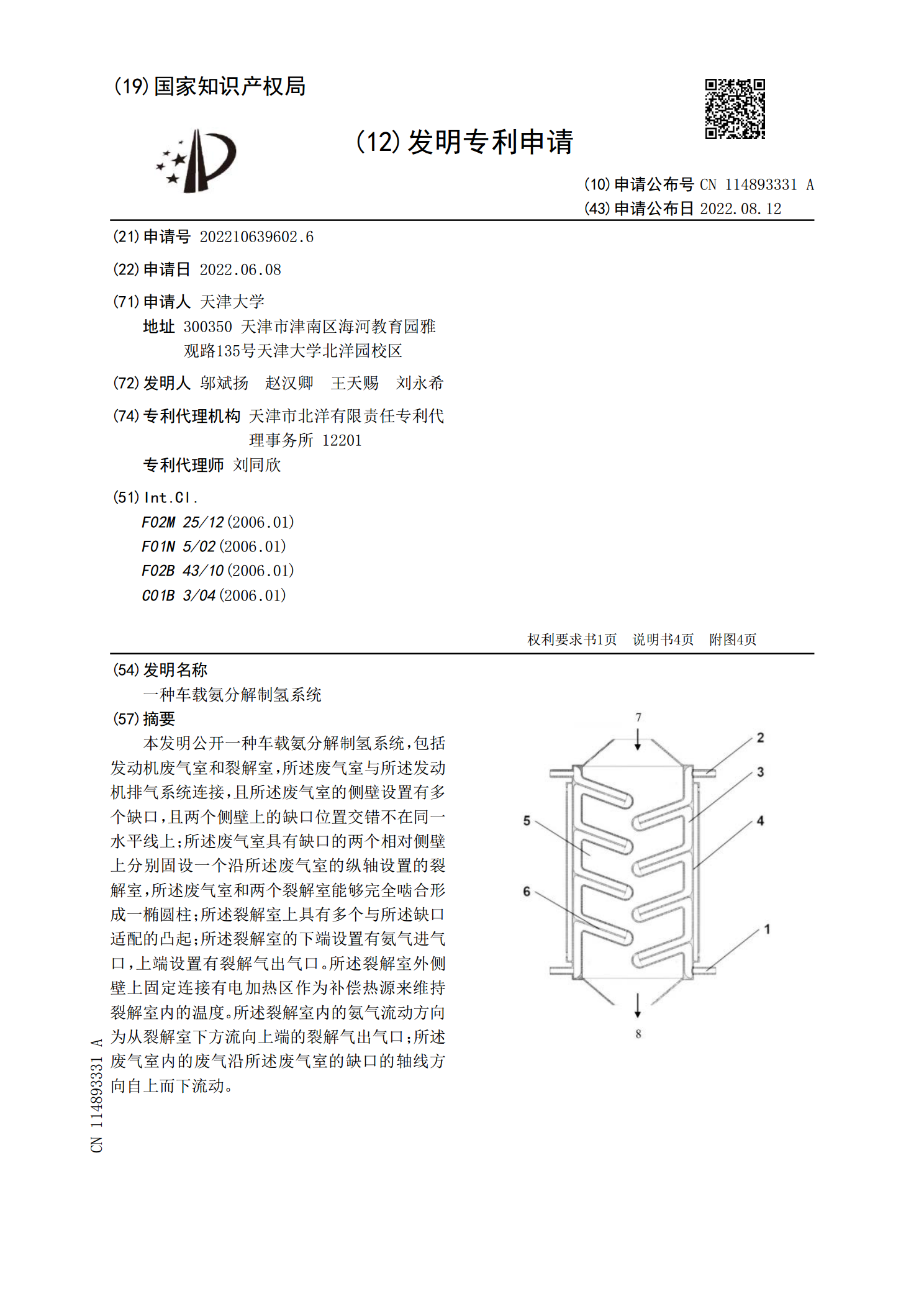

本发明公开一种车载氨分解制氢系统,包括发动机废气室和裂解室,所述废气室与所述发动机排气系统连接,且所述废气室的侧壁设置有多个缺口,且两个侧壁上的缺口位置交错不在同一水平线上;所述废气室具有缺口的两个相对侧壁上分别固设一个沿所述废气室的纵轴设置的裂解室,所述废气室和两个裂解室能够完全啮合形成一椭圆柱;所述裂解室上具有多个与所述缺口适配的凸起;所述裂解室的下端设置有氨气进气口,上端设置有裂解气出气口。所述裂解室外侧壁上固定连接有电加热区作为补偿热源来维持裂解室内的温度。所述裂解室内的氨气流动方向为从裂解室下方

氨分解制氢系统生产安全操作规程.doc

氨分解制氢系统生产安全操作规程1、开机检查1〕、检查设备气、电各系统是否畅通或是否漏气,电气接触不良或仪表失灵等现象,发现问题及时修复。2〕、气路系统各阀门应处于关闭状态。3〕接好进出水管道,打开冷却系统阀门。4〕接通外部电源。5〕有氨瓶的时是否连接好。6〕汽化器设定温度,电接点穴温度计或电接点菜压力表。2、开机程序1〕管路吹扫用氨气扫分解炉和气体管路,以置换系统中的空气,吹扫时间表2-4小时。2〕接通电源,打开电控箱电源开关,温控仪指示灯亮,分解炉加温指示灯亮,观察电流表工作是否正常,设备开始加热升温。

氨分解制氢系统生产安全操作规程.docx

氨分解制氢系统生产安全操作规程-1--3-氨分解制氢系统生产安全操作章程1、开机检查1)、检查设备气、电各系统是否畅通或是否存在漏气电气接触不良或仪表失灵等现象发现问题及时修复。2)、气路系统各阀门应处于关闭状态。3)接好进出水管道打开冷却系统阀门。4)接通外部电源。5)有氨瓶的时是否连接好。6)汽化器设定温度电接点穴温度计或电接点菜压力表。2、开机程序1)管路吹扫用氨气扫分解炉和气体管路以置换系统中的空气吹扫时间表2-4小时。2)接通电源打开电控箱电源开关温控仪指示灯亮分解炉加温指示灯亮观察电流

一种氨分解装置及系统和制氢方法.pdf

本发明属于制氢技术领域,具体涉及一种氨分解装置及系统和制氢方法。本发明提供的氨分解装置,包括壳体,加热区、换热区、反应段、换热盘管,通过将换热盘管螺旋缠绕在反应段外壁,可以对氨气进行充分加热,提高了氨气的加热效率;通过在反应段设置依次连通的第一反应段和第二反应段,可以保证氨气在进入第一反应段后就被分解产生氮氢混合物,提高了氨气的分解效率,第二反应段可以对第一反应段产生的氮氢混合物中残留的氨气进行二次分解,降低了第二反应段氮氢混合物中氨气的残留量,使氨气分解的更加彻底;该装置可以使氨气的转化率达到99.9%