塑料成型模具设计热成型.ppt

胜利****实阿

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑料成型模具设计热成型.ppt

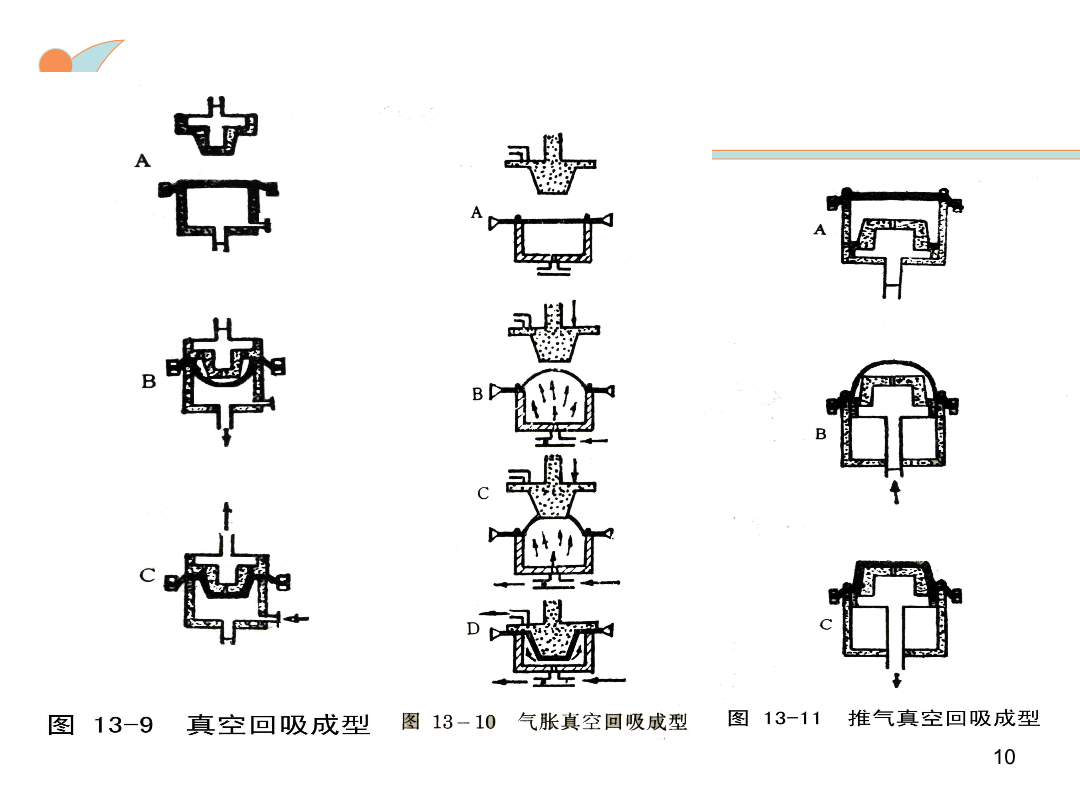

第十一章塑料的热成型第一节热成型的基本方法第二节热成型的设备第三节模具及工艺因素分析13.1概述热成型的基本方法1.热成型:是将热塑性塑料片状管状材料加热至软化,在气体,压力,液体压力或机械压力下,采用适当的模具或夹具而使其成为制品的一种方法。2.特点1)适应性强;可以成型特大,特小,特厚或特薄的制品。2)应用范围广;日常生活中器皿,食品和药品包装,汽车部件等。3)设备投资少;热成型压力不高,对设备要求不高。4)模具制造方便;∵压力低,除金属外,木材,塑料,石膏等∴热成型在近十年才有较大的发展。3.成型基

塑料成型工艺及模具设计 塑料成型基础1.ppt

第二章塑料成型基础广义而言,几乎所有的塑料材料都必须经过成型加工才能成为有用的制品,或具有特定的性能、满足特殊需要而被使用,所以塑料成型加工在高分子科学领域具有重要的意义,在塑料工业具有相当重要的地位和作用。在塑料制品加工中普遍采用的方式是将固态塑料加热并使之成为可流动状态,然后施加力的作用,利用塑料的流动和变形性质采成型制品。2.1高聚物的物理力学状态与特征温度低分子化合物的三种物理状态高聚物加热后的状态高聚物的三态特征温度无定型高聚物的温度—形变曲线2.2成型过程中塑料受到的应力与应变首先需要明确的一

塑料成型模具设计-第十三章-热成型PPT课件.ppt

第十一章塑料的热成型第一节热成型的基本方法第二节热成型的设备第三节模具及工艺因素分析13.1概述热成型的基本方法1.热成型:是将热塑性塑料片状管状材料加热至软化,在气体,压力,液体压力或机械压力下,采用适当的模具或夹具而使其成为制品的一种方法。2.特点1)适应性强;可以成型特大,特小,特厚或特薄的制品。2)应用范围广;日常生活中器皿,食品和药品包装,汽车部件等。3)设备投资少;热成型压力不高,对设备要求不高。4)模具制造方便;∵压力低,除金属外,木材,塑料,石膏等∴热成型在近十年才有较大的发展。3.成型基

塑料成型工艺学热成型.pptx

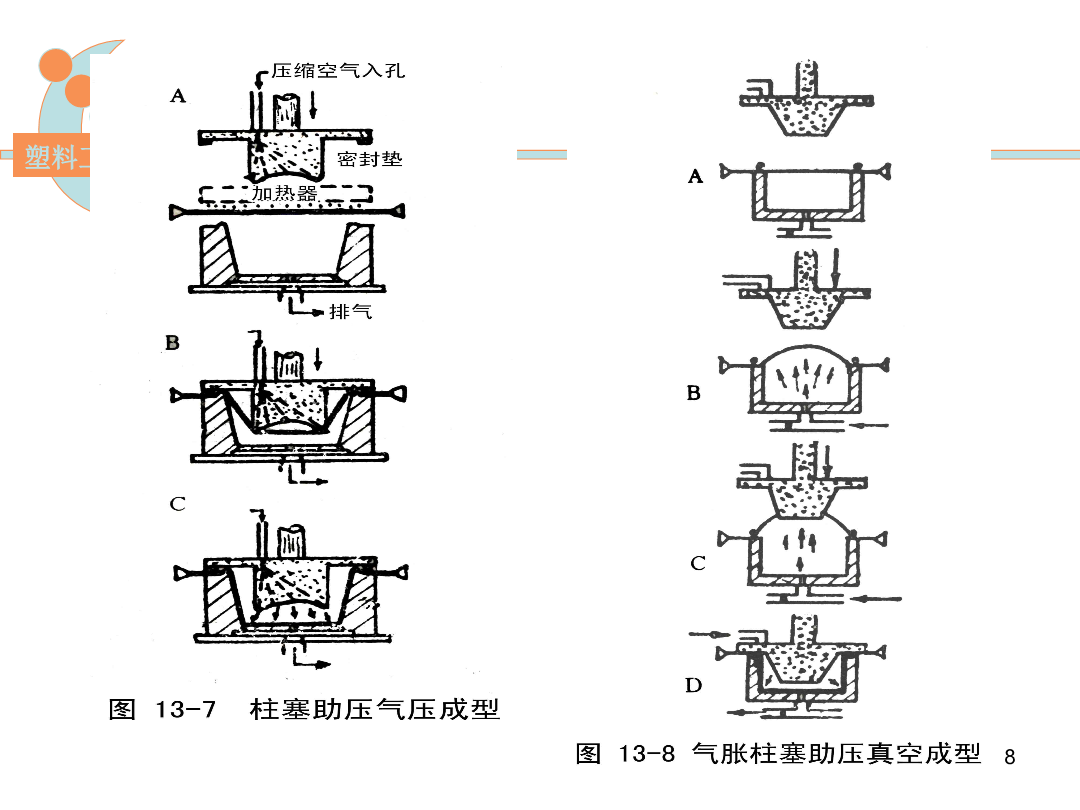

塑料(sùliào)成型工艺学热成型13.1概述(ɡàishù)13.1概述(ɡàishù)13.2热成型(chéngxíng)方法13.2.1差压成型(chéngxíng)13.2.2覆盖(fùgài)成型13.2.3柱塞助压成型(chéngxíng)覆盖(fùgài)成型加压成型(chéngxíng)真空成型感谢您的观看(guānkàn)。

塑料成型与模具设计.pdf

塑料成型工艺与模具设计通论产品设计是利用材料,经设计成为新创的外形或结构,以制成指定作用或目的的产品。其所须具备之条件为:1.在功能上:要能符合使用者的需求。2.在使用操作上:要能符合使用者的习惯与身份。3.在外型上:要能合乎简单的制造原则并满足使用者的喜好。4.材料应用与加工方法上:要合乎经济与合理的原则,并能求得最适化而降低成本。即任何一新产品,从构思到生产,对一公司而言,其考量前题为以下所列各项:‧将来性:公司未来发展领域的配合,成长性。‧技术性:与该公司现有技术之关系,原料设备获得之难易及技术上成