过程控制大时滞过程控制系统.pptx

胜利****实阿

亲,该文档总共32页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

过程控制大时滞过程控制系统.pptx

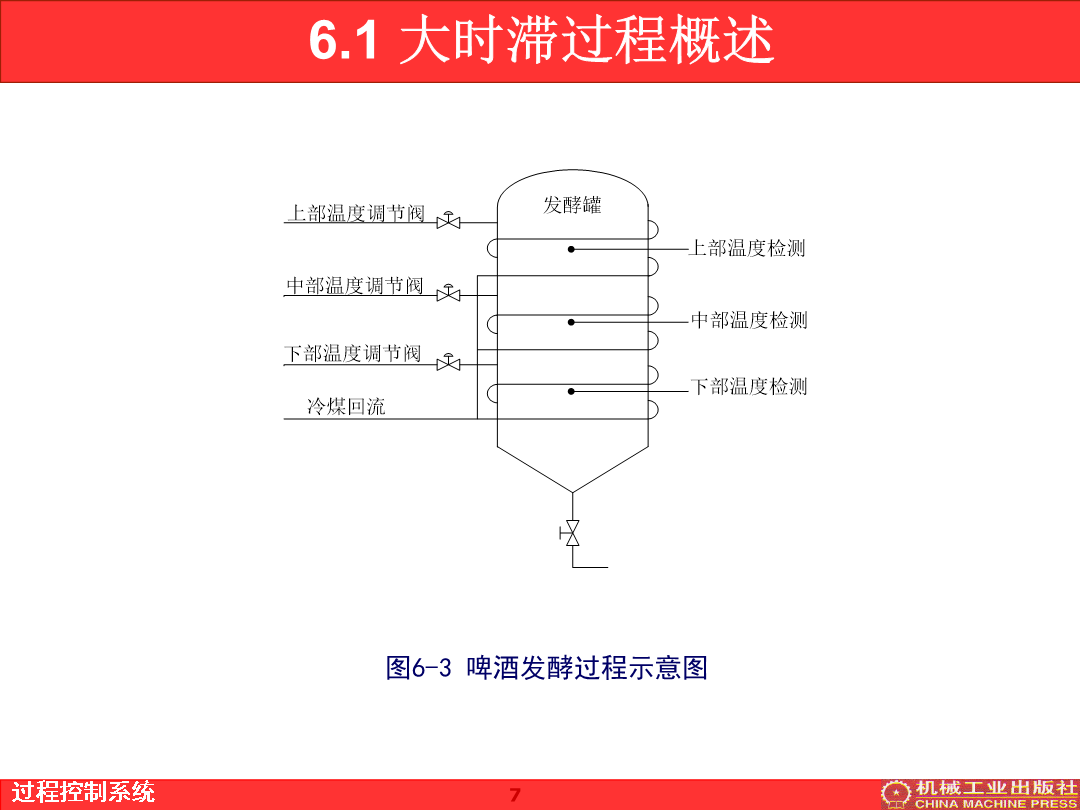

1.时间滞后特性广泛存在与工业生产过程中。时间滞后系统简称为时滞系统,有纯时滞、惯性时滞两大类。时滞现象在工业生产过程中是普遍存在的。时滞可分为两类,一类称为纯时滞,如带式运输机的物料传输、管道输送、管道混合、分析仪表检测流体的成分等过程;另一类为惯性时滞,又称为容积时滞。该类时滞主要来源于多个容积的存在,容积的数量可能有几个甚至几十个,如分布参数系统可以理解为具有无穷多个微分容积。因此,容积越大或数量越多,其滞后的时间就越长。几个典型的大时滞工业过程实例:啤酒发酵过程示意图如图6-3所示。在酵母繁殖的生

大时滞过程控制系统及MATLAB仿真.doc

西安科技大学研究生考试试卷题号分数阅卷人12345678910总分学号201206273姓名陈体军所在学院电气与控制工程学院学科、专业仪器仪表工程考试科目先进控制理论与高级控制装置考试日期________________课程学时________________注意事项1、考生必须遵守考场纪律。2、答题必须写清楚题号。3、字迹要清楚,保持卷面整洁。4、试题随试卷一起交回(试题写在黑板上时,答题时应抄写题目)。开(闭)卷________________先进控制理论与高级控制装置期末论文题目:大纯

大时滞过程控制系统及MATLAB仿真.doc

西安科技大学研究生考试试卷题号分数阅卷人12345678910总分学号201206273姓名陈体军所在学院电气与控制工程学院学科、专业仪器仪表工程考试科目先进控制理论与高级控制装置考试日期________________课程学时________________注意事项1、考生必须遵守考场纪律。2、答题必须写清楚题号。3、字迹要清楚,保持卷面整洁。4、试题随试卷一起交回(试题写在黑板上时,答题时应抄写题目)。开(闭)卷________________先进控制理论与高级控制装置期末论文题目:大纯

大时滞过程控制系统及MATLAB仿真.doc

西安科技大学研究生考试试卷题号分数阅卷人12345678910总分学号201206273姓名陈体军所在学院电气与控制工程学院学科、专业仪器仪表工程考试科目先进控制理论与高级控制装置考试日期________________课程学时________________注意事项1、考生必须遵守考场纪律。2、答题必须写清楚题号。3、字迹要清楚,保持卷面整洁。4、试题随试卷一起交回(试题写在黑板上时,答题时应抄写题目)。开(闭)卷________________先进控制理论与高级控制装置期末论文题目:大纯

大时滞过程控制系统及MATLAB仿真.doc

西安科技大学研究生考试试卷题号分数阅卷人12345678910总分学号201206273姓名陈体军所在学院电气与控制工程学院学科、专业仪器仪表工程考试科目先进控制理论与高级控制装置考试日期________________课程学时________________注意事项1、考生必须遵守考场纪律。2、答题必须写清楚题号。3、字迹要清楚,保持卷面整洁。4、试题随试卷一起交回(试题写在黑板上时,答题时应抄写题目)。开(闭)卷________________先进控制理论与高级控制装置期末论文题目:大纯