刮研方法与技巧.ppt

胜利****实阿

亲,该文档总共28页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

刮研方法与技巧.ppt

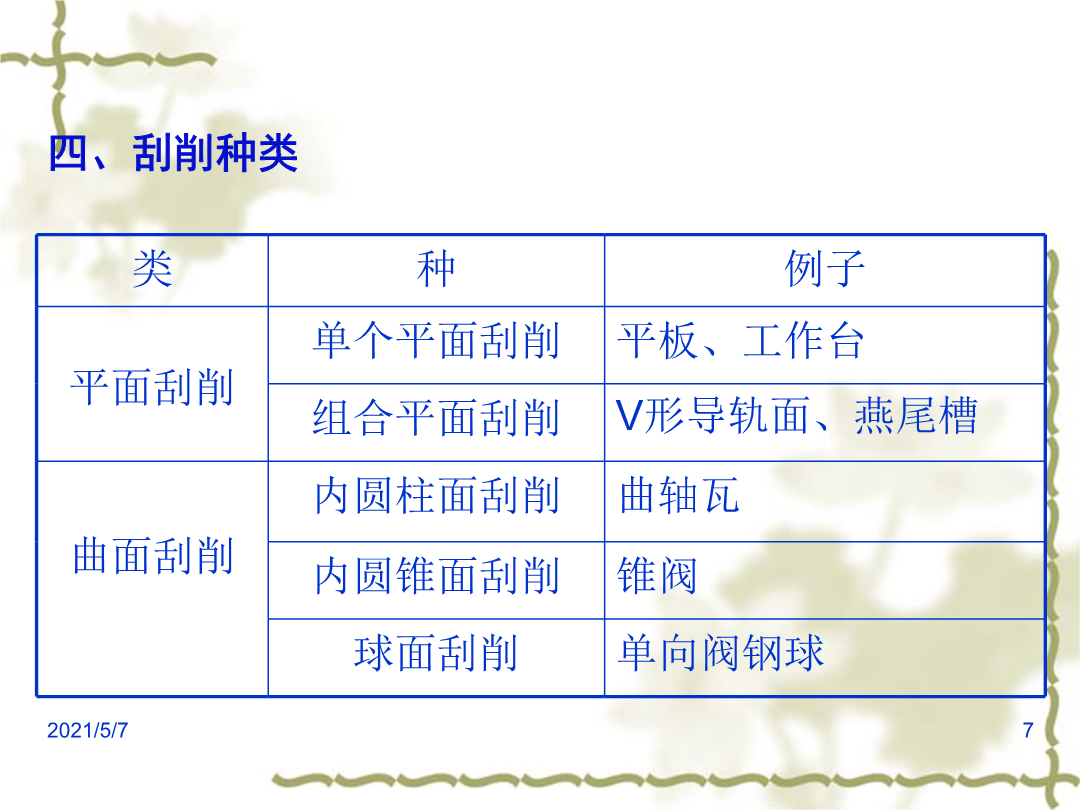

陕西省军工集团一、刮削的概念二、刮削特点三、刮削原理四、刮削种类五、刮削余量六、刮削工具(刮刀、校准工具、显示剂)七、平面刮刀的刃磨八、刮削前的准备九、平面刮削的基本操作(显点方法、平面刮削方法、步骤)十、刮削精度及检验十一、刮削中产生的弊病、防止方法和安全技术一、刮削的概念刮削是利用刮刀、基准表面、测量工具和显示剂,以手工操作的方式,边刮削加工,边研点边测量,使工件达到工艺上规定的尺寸、几何形状、表面粗糙度和密合性等要求的一项精加工工序。由于所使用的工具简单,通用性比较强,加工余量少,而达到的精度非常高

主轴箱方孔装配刮研装置的装配刮研方法.pdf

本发明公开了主轴箱方孔装配刮研装置的装配刮研方法,其过程是:推动移动座使滑枕部件在精密直线导轨上平稳地移动至主轴箱前端附近;转动滑枕支座调节机构上的手柄,通过丝杆螺母调整机构,使滑枕部件的中心和主轴箱的方孔中心等高;将牵引用的缆绳与滑枕部件的两端连接,并绕过牵引滑轮支架上的定滑轮,与行车的吊钩连接;将滑枕部件推入主轴箱的方孔中;通过行车上的吊钩运动,前、后拉动滑枕部件,进行装配配研。采用上述技术方案,提高了生产效率,消除了滑枕部件撞上主轴箱而使工件碰伤或损坏的隐患,并提高了产品的制造精度,极大地提高了产品

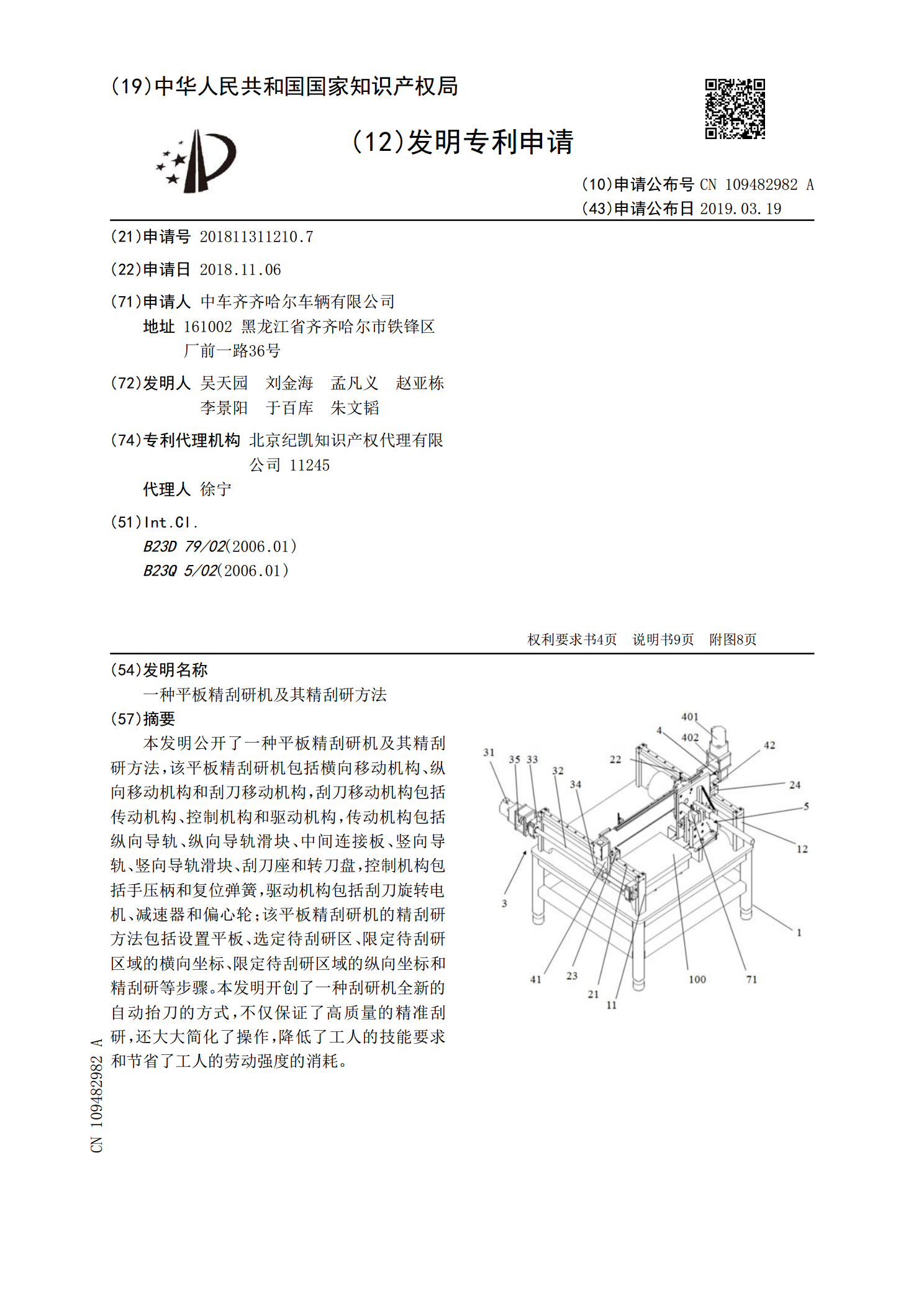

一种平板精刮研机及其精刮研方法.pdf

本发明公开了一种平板精刮研机及其精刮研方法,该平板精刮研机包括横向移动机构、纵向移动机构和刮刀移动机构,刮刀移动机构包括传动机构、控制机构和驱动机构,传动机构包括纵向导轨、纵向导轨滑块、中间连接板、竖向导轨、竖向导轨滑块、刮刀座和转刀盘,控制机构包括手压柄和复位弹簧,驱动机构包括刮刀旋转电机、减速器和偏心轮;该平板精刮研机的精刮研方法包括设置平板、选定待刮研区、限定待刮研区域的横向坐标、限定待刮研区域的纵向坐标和精刮研等步骤。本发明开创了一种刮研机全新的自动抬刀的方式,不仅保证了高质量的精准刮研,还大大简

提高刮研工作效率的方法.docx

提高刮研工作效率的方法提高刮研工作效率的方法摘要:刮研是一项常见的工作任务,对于达到高效完成并提高工作效率至关重要。本文将介绍一些提高刮研工作效率的方法,包括合理安排时间、使用适当的工具和设备、优化工作流程、提高个人技能和知识水平等。这些方法可以帮助人们更好地完成刮研工作,并提高整体工作效率。关键词:刮研、工作效率、时间管理、工具和设备、工作流程、个人技能和知识水平一、引言刮研是一项常见的工作任务,需要进行刮磨和研磨等操作,以完成所需的工作目标。然而,由于操作的复杂性和技术要求的高度,刮研工作往往需要较长

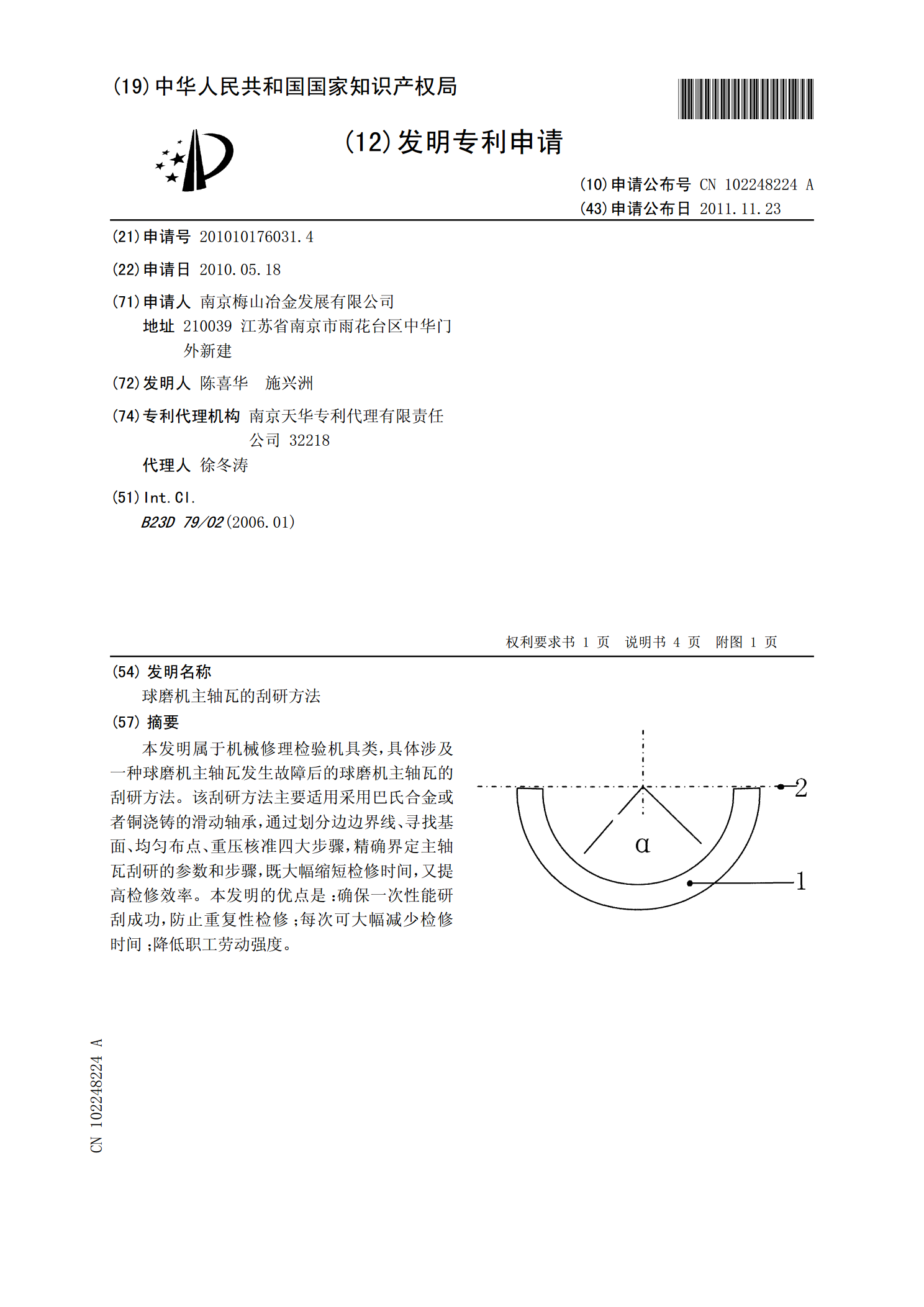

球磨机主轴瓦的刮研方法.pdf

本发明属于机械修理检验机具类,具体涉及一种球磨机主轴瓦发生故障后的球磨机主轴瓦的刮研方法。该刮研方法主要适用采用巴氏合金或者铜浇铸的滑动轴承,通过划分边边界线、寻找基面、均匀布点、重压核准四大步骤,精确界定主轴瓦刮研的参数和步骤,既大幅缩短检修时间,又提高检修效率。本发明的优点是:确保一次性能研刮成功,防止重复性检修;每次可大幅减少检修时间;降低职工劳动强度。