侧抽芯注射模具设计和制造专家讲座.pptx

胜利****实阿

亲,该文档总共77页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

侧抽芯注射模具设计和制造专家讲座.pptx

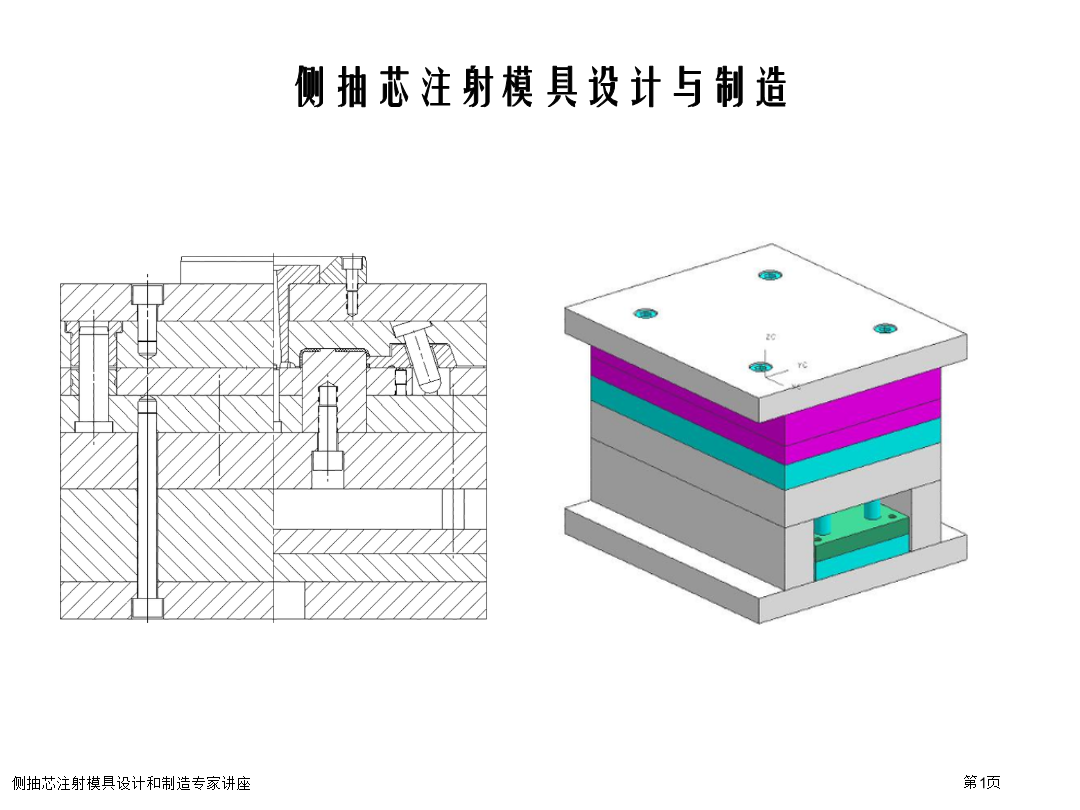

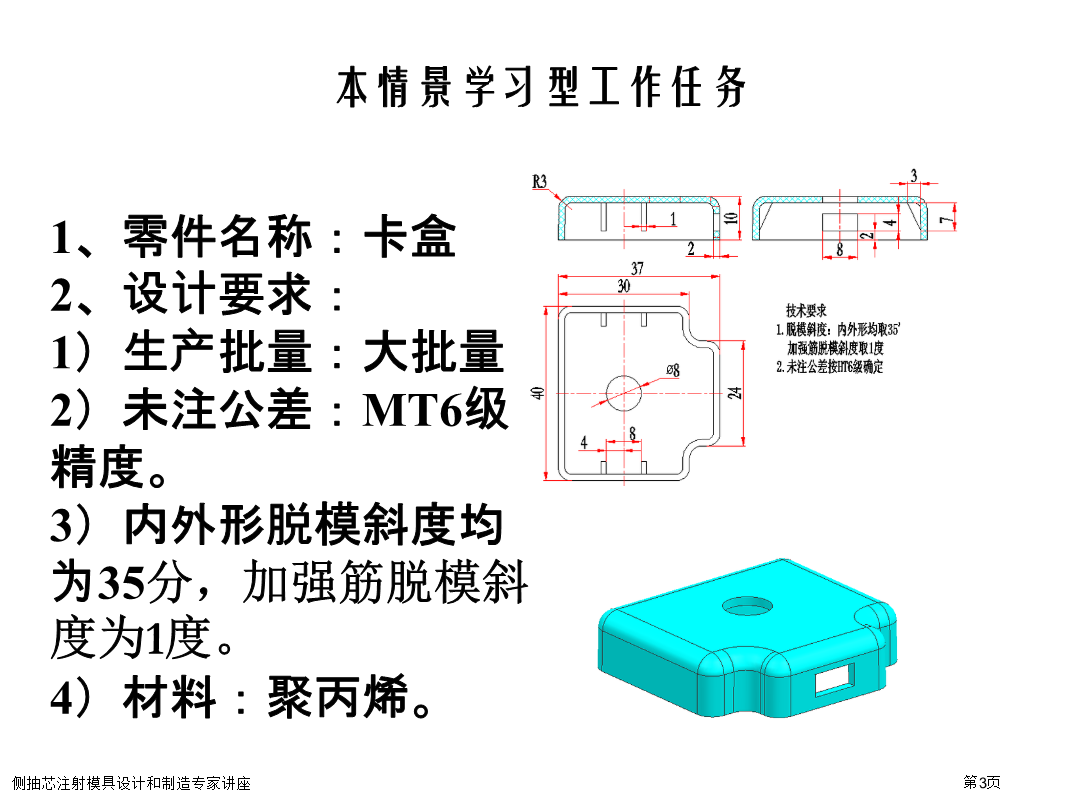

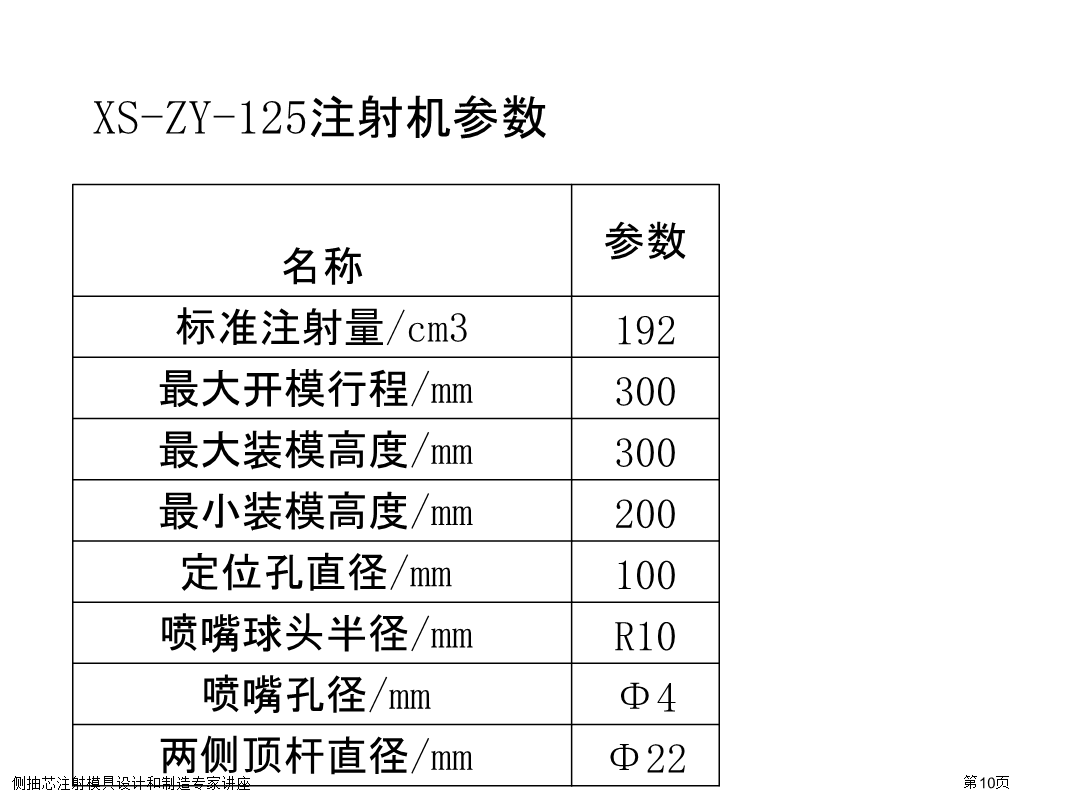

侧抽芯注射模具设计与制造1、本情景学习型工作任务:2、卡盒侧抽芯模塑成型工艺规程编制3、侧抽芯注射模具设计4、侧抽芯注射模具制造5、侧抽芯注射模装配本情景学习型工作任务单元一:成型工艺编制2、塑件尺寸精度分析:该塑件尺寸要求为MT6级精度,对于聚丙烯为普通精度。其尺寸及公差以下:型腔尺寸(外形尺寸):34-0.52、R3-0.24、30-0.48、40-0.52、10-0.32、24-0.48、37-0.52型芯尺寸(内形尺寸):Φ8+0.32、8+0.32、4+0.283、塑件表面质量分析:该塑件是某仪

侧抽芯注射模具设计与制造ppt课件.ppt

侧抽芯注射模具设计与制造1、本情景学习型工作任务:2、卡盒侧抽芯模塑成型工艺规程的编制3、侧抽芯注射模具设计4、侧抽芯注射模具制造5、侧抽芯注射模装配本情景学习型工作任务单元一:成型工艺编制2、塑件的尺寸精度分析:该塑件的尺寸要求为MT6级精度,对于聚丙烯为一般精度。其尺寸及公差如下:型腔尺寸(外形尺寸):34-0.52、R3-0.24、30-0.48、40-0.52、10-0.32、24-0.48、37-0.52型芯尺寸(内形尺寸):Φ8+0.32、8+0.32、4+0.283、塑件表面质量分析:该塑件

侧抽芯模具设计.pptx

Pro/E模具设计指南侧抽芯模具设计旳主要内容11.1侧抽芯模具简介11.1侧抽芯模具简介11.1侧抽芯模具简介11.1侧抽芯模具简介11.1侧抽芯模具简介11.2绕线轴盘模具11.3卡钩盒模具11.3卡钩盒模具

射出成型侧抽芯机构注射模.ppt

观察下列塑件有什么特点?侧分型与抽芯注射模:二、斜导柱侧向分型抽芯注射模1、斜导柱侧抽芯机构组成2、斜导柱侧抽芯机构工作过程3、斜导柱侧抽芯机构设计(2)斜导柱设计通常:α=12°~22°,最大不超过25°F弯=F抽/cosαF开=F抽·tanαL4=S抽/sinαH4=S抽/tanα(2)斜导柱设计(3)侧型芯滑块设计(3)侧型芯滑块设计(4)楔紧块设计(4)楔紧块设计(4)楔紧块设计(5)滑块定位装置设计(5)滑块定位装置设计(6)抽芯过程中的干涉现象和先复位机构-不发生干涉的条件-避免干涉现象发生的

注射模的设计和制造专家讲座.pptx

目标与要求:高性能模具塑料模具浇注系统§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注系统设计§4.3普通浇注