活性染料浸染培训教材.ppt

书生****专家

亲,该文档总共57页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

活性染料浸染培训教材.ppt

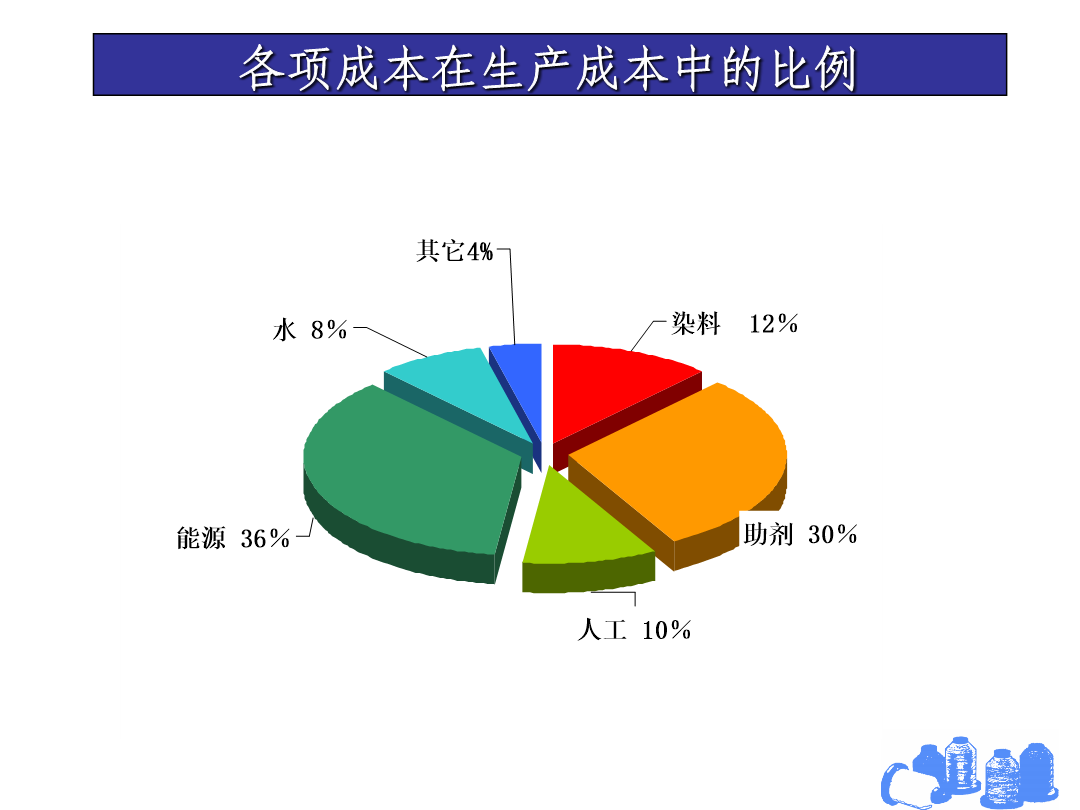

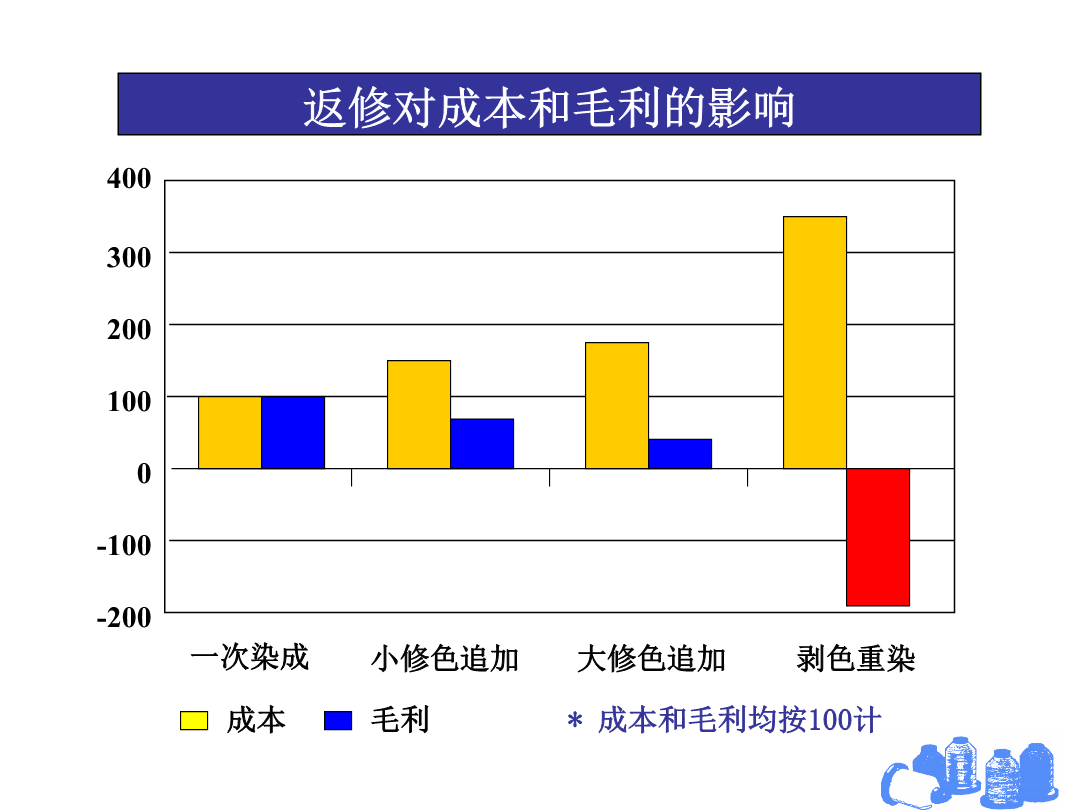

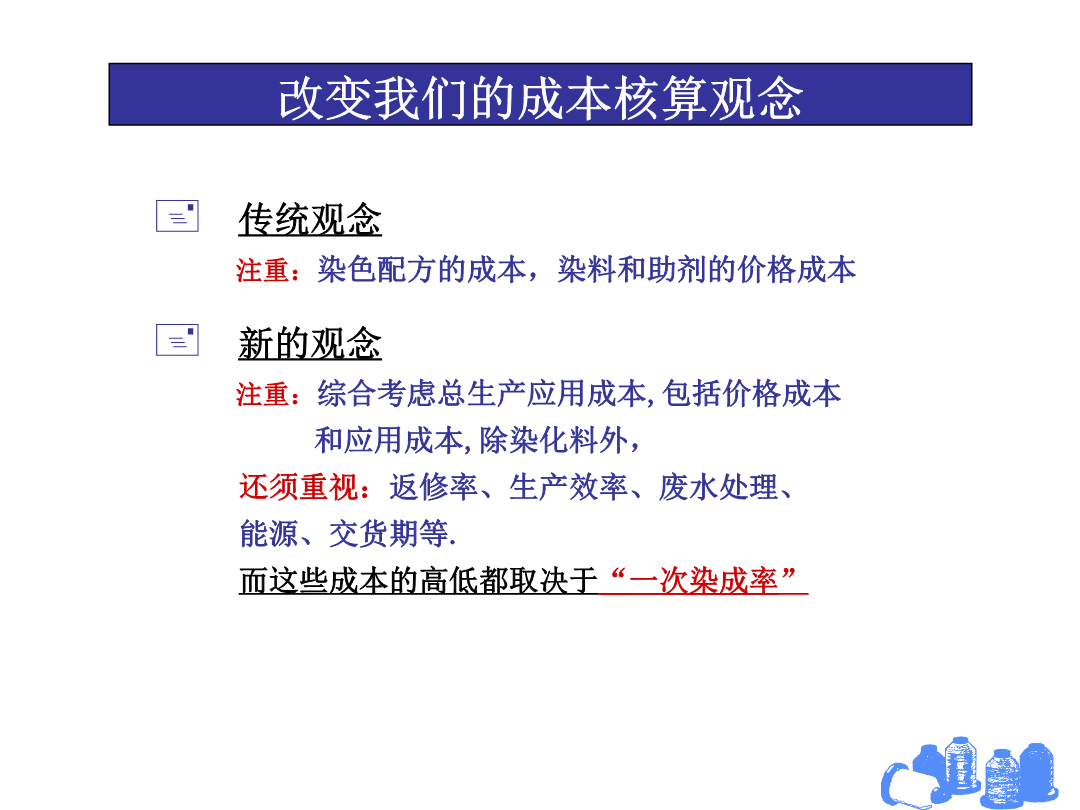

做优秀的管理者——就是把一些最基本的日常管理工作一步一步做到位做优秀的员工——就是把最简单的事成千遍、上万遍做而不出错染色厂染色成本各项成本在生产成本中的比例返修对成本和毛利的影响改变我们的成本核算观念我们追求的目标染色“一次成功”的要求“一次染成”需达成的基本目标匀染性影响染色匀染性的因素染色、化料都应采用软水。染色前机内残存柔软剂、固色剂要清洗干净化料温度太高、化料太早会造成染料发生不必要的水解色度:5~1

活性染料浸染培训教材.ppt

活性染料浸染培训教材染色厂染色成本各项成本在生产成本中的比例返修对成本和毛利的影响改变我们的成本核算观念我们追求的目标染色“一次成功”的要求“一次染成”需达成的基本目标匀染性影响染色匀染性的因素染色、化料都应采用软水。染色前机内残存柔软剂、固色剂要清洗干净化料温度太高、化料太早会造成染料发生不必要的水解色度:5~10总硬度(德制硬度)0.5~1.0耗氧量(mg/l)8~10铁(mg/l)0.1锰(mg/l)0.1PH值6.5~7.5总含固量(mg/l)100有机物(mg/l)6注:1德制硬度=17.8pp

活性染料浸染培训教材[1].ppt

活性染料浸染培训教材染色厂染色成本各项成本在生产成本中的比例返修对成本和毛利的影响改变我们的成本核算观念我们追求的目标染色“一次成功”的要求“一次染成”需达成的基本目标匀染性影响染色匀染性的因素染色、化料都应采用软水。染色前机内残存柔软剂、固色剂要清洗干净化料温度太高、化料太早会造成染料发生不必要的水解色度:5~10总硬度(德制硬度)0.5~1.0耗氧量(mg/l)8~10铁(mg/l)0.1锰(mg/l)0.1PH值6.5~7.5总含固量(mg/l)100有机物(mg/l)6注:1德制硬度=17.8pp

活性染料浸染的重演性探讨.docx

活性染料浸染的重演性探讨活性染料是一种与纤维材料发生化学反应的染料,可通过共价结合方式将颜色牢固地固定在纤维材料上。其特点是具有较高的亲和力和活性,能够与纤维表面形成化学键,从而在接触和洗涤等情况下保持染料的牢度。活性染料的特性使其成为纺织品染色中重要的染料类别之一。然而,活性染料的染色过程中存在一定的不可忽视的问题,即重演性的差异。重演性是指在相同的染色条件下,重复染色同一种纤维材料时,染色结果的变化程度。这一问题的出现会导致在生产过程中的不稳定性,对染色效果和产品质量的稳定性造成影响。因此,深入探讨活

液态碱的配制及其在活性染料浸染中的应用.docx

液态碱的配制及其在活性染料浸染中的应用液态碱的配制及其在活性染料浸染中的应用摘要:液态碱是一种常见的化学试剂,广泛应用于各个领域。本文主要介绍了液态碱的配制方法和在活性染料浸染中的应用。首先,介绍了液态碱的定义和性质。然后,详细描述了液态碱的配制方法,包括溶解固体碱和稀释浓碱的方法。最后,讨论了液态碱在活性染料浸染中的应用,包括调整pH值、促进染料吸附和提高染料的牢固度等方面。通过本文的研究,我们可以更好地了解液态碱的配制方法和其在活性染料浸染中的应用,为相关领域的研究提供参考。关键词:液态碱、配制、活性