第7章MEMS工艺(体硅微加工技术).ppt

mm****酱吖

亲,该文档总共87页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

第7章MEMS工艺(体硅微加工技术).ppt

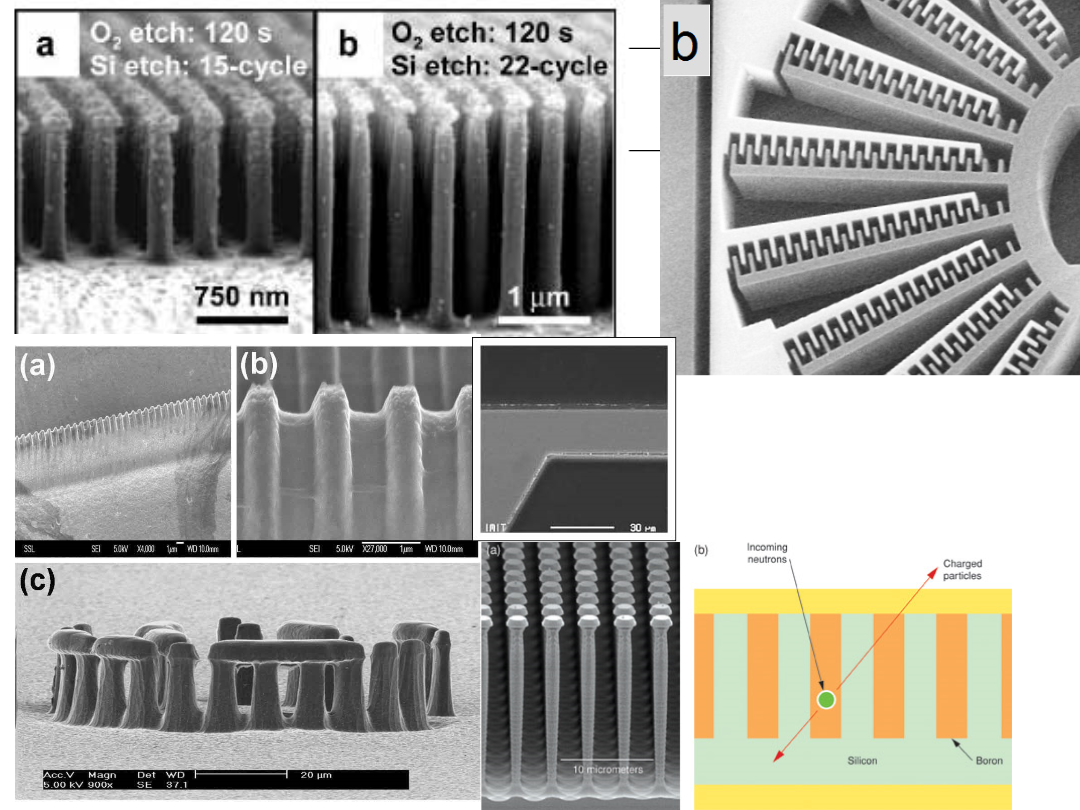

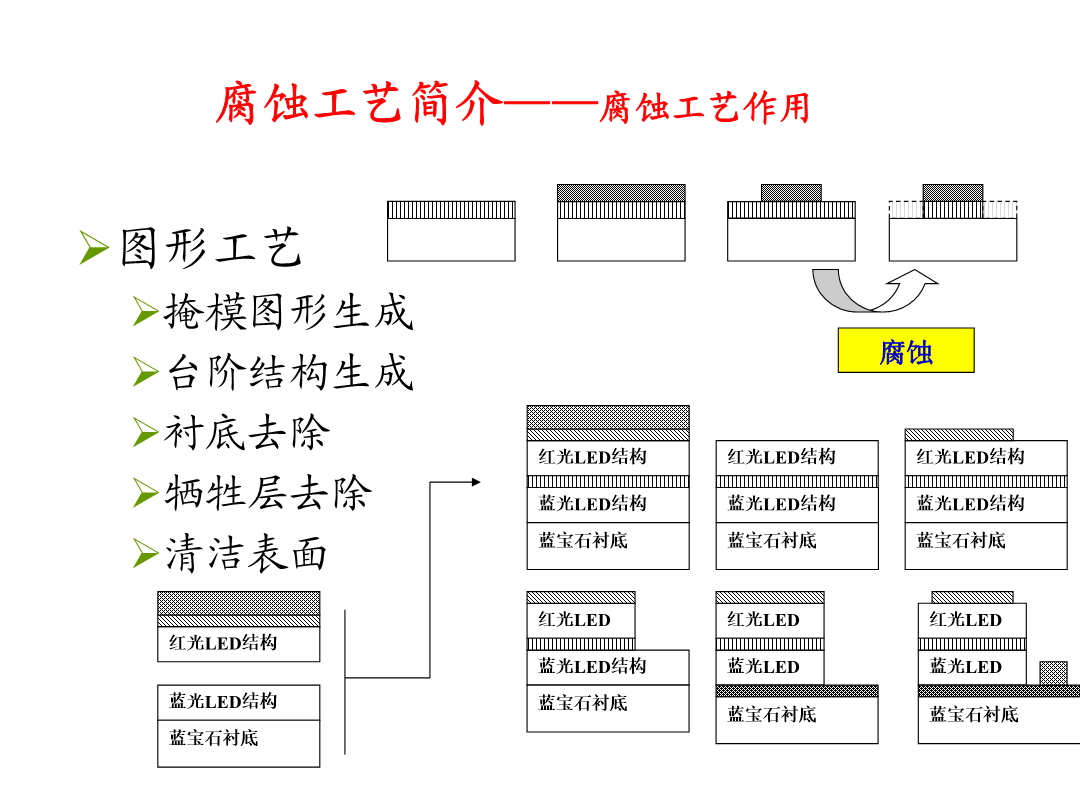

第7章MEMS工艺——体硅微加工工艺(腐蚀)内容腐蚀工艺简介大部分的微加工工艺基于“Top-Down”的加工思想。“Top-Down”加工思想:通过去掉多余材料的方法实现结构的加工。(雕刻——泥人)图形工艺掩模图形生成台阶结构生成衬底去除牺牲层去除清洁表面湿法腐蚀湿法腐蚀——方向性各向异性腐蚀和各向同性腐蚀硅的各向异性腐蚀硅的各向异性腐蚀技术湿法腐蚀的化学物理机制湿法腐蚀的化学物理机制硅腐蚀机理(P62)各向异性腐蚀的特点:腐蚀速率比各项同性腐蚀慢速率仅能达到1um/min腐蚀速率受温度影响在腐蚀过程中需

硅微MEMS加工工艺.ppt

硅微MEMS加工工艺硅微MEMS发展里程碑硅微MEMS工艺发展趋势硅微MEMS工艺主要手段MEMS与IC工艺主要差别典型硅微MEMS工艺体硅各向异性腐蚀技术体硅各向异性腐蚀各向异性腐蚀计算各向异性腐蚀液EPW腐蚀条件腐蚀设备影响腐蚀质量因素牺牲层技术影响牺牲层腐蚀的因素典型牺牲层腐蚀工艺自停止腐蚀技术自停止腐蚀典型工艺流程双面光刻双面光刻制版问题双面光刻制版问题针孔问题凸角腐蚀补偿凸角腐蚀补偿凸角腐蚀补偿MEMS基本结构加工工艺

MEMS工艺(4体硅微加工技术)梁庭(1).ppt

MEMS工艺——硅微加工工艺(腐蚀)内容腐蚀工艺简介大部分的微加工工艺基于“Top-Down”的加工思想。“Top-Down”加工思想:通过去掉多余材料的方法实现结构的加工。(雕刻——泥人)图形工艺掩模图形生成台阶结构生成衬底去除牺牲层去除清洁表面湿法腐蚀湿法腐蚀——方向性各向异性腐蚀和各向同性腐蚀硅的各向异性腐蚀硅的各向异性腐蚀技术湿法腐蚀的化学物理机制湿法腐蚀的化学物理机制硅腐蚀机理(P62)各向异性腐蚀的特点:腐蚀速率比各项同性腐蚀慢速率仅能达到1um/min腐蚀速率受温度影响在腐蚀过程中需要将温度

MEMS工艺(4体硅微加工技术)梁庭(2).ppt

湿法腐蚀的缺点:图形受晶向限制深宽比较差倾斜侧壁小结构粘附。干法刻蚀的优点:具有分辨率高、各向异性腐蚀能力强、腐蚀的选择比大、能进行自动化操作等干法刻蚀的过程:腐蚀性气体离子的产生离子向衬底的传输吸附及反应衬底表面的腐蚀钝化及去除腐蚀反应物的排除干法腐蚀的主要形式:*纯化学过程:(等离子体腐蚀)*纯物理过程:(离子刻蚀、离子束腐蚀)*物理化学过程:反应离子腐蚀RIE感应耦合等离子体刻蚀ICP.在物理腐蚀方法中利用放电时所产生的高能惰性气体离子对材料进行轰击腐蚀速率与轰击粒子的能量、通量密度以及入射角

MEMS工艺(5表面硅加工技术).ppt

MEMS工艺——面硅加工技术典型微加工工艺二、表面微加工技术硅表面微机械加工是微机械器件完全制作在晶片表面而不穿透晶片表面的一种加工技术。一般来讲微机械结构常用薄膜材料层来制作常用的薄膜层材料有:多晶硅、氮化硅、氧化硅、磷硅酸盐玻璃(PSG)、硼硅酸玻璃(BSG)和金属。表面微加工基本概念MEMS器件的加工体硅与表面微机械技术的比较牺牲层技术影响牺牲层腐蚀的因素典型牺牲层腐蚀工艺表面微加工中的力学问题界面应力2.残余应力在微机械加工中是固有的3.存在于薄膜结构中本身的应力由微加工过程中原子结构局部