基于CADCAE的壳体铸件低压铸造工艺设计.ppt

涵蓄****09

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

基于CADCAE的壳体铸件低压铸造工艺设计.ppt

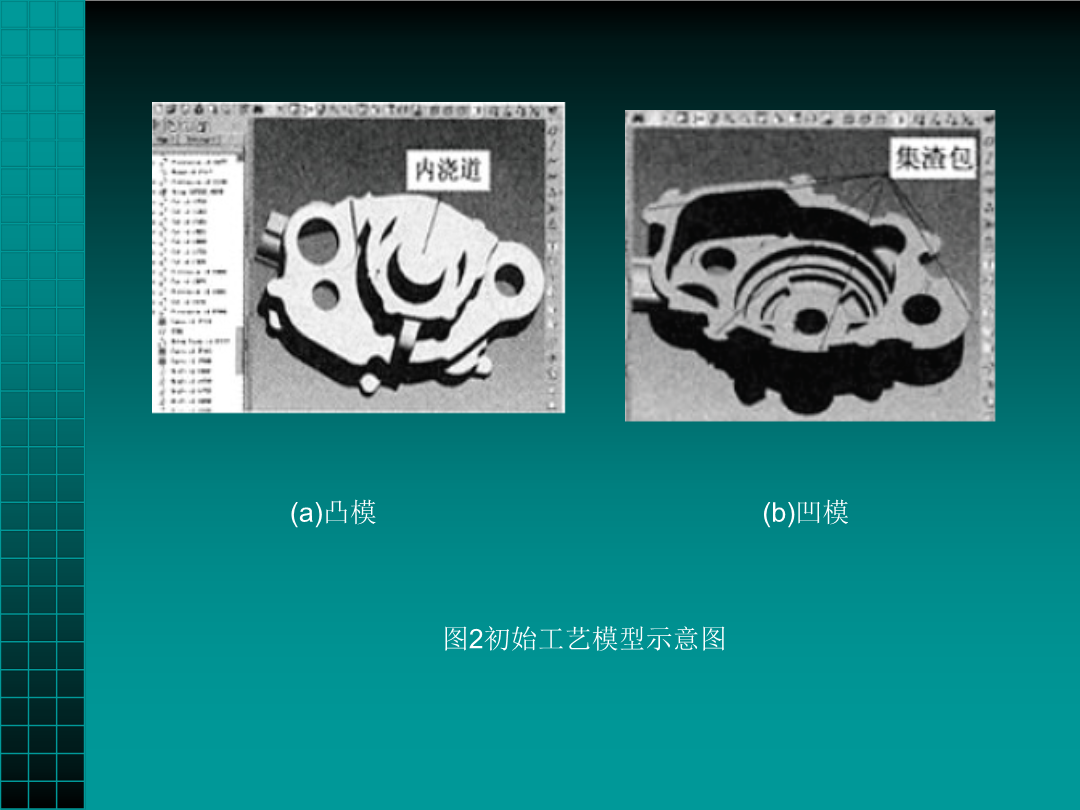

材料成型CAD/CAE/CAM作业摘要引言正文1.2铸件结构分析图1为该壳体铸件的Pro/E三维实体造型。外形尺寸约为320mmx190mm×150mm该零件结构复杂最小壁厚为8mm法兰台较多左边有一斜侧法兰有3个方向的斜度给工艺工装设计带来一定的难度。右边耳轴为明显局部厚大部位厚达20mm因此造成了壁厚的不均匀性。通过以上分析发现由于该壳体是一种尺寸精度要求高、形状复杂、受力大、可靠性要求较高的铸件故选用金属型低压铸造工艺。图l壳体铸件的Pro/E三维实体造型2工艺方案CAD设计2.1

基于CADCAE的壳体铸件低压铸造工艺设计.ppt

材料成型CAD/CAE/CAM作业摘要引言正文1.2铸件结构分析图1为该壳体铸件的Pro/E三维实体造型。外形尺寸约为320mmx190mm×150mm,该零件结构复杂,最小壁厚为8mm,法兰台较多,左边有一斜侧法兰,有3个方向的斜度,给工艺工装设计带来一定的难度。右边耳轴为明显局部厚大部位,厚达20mm,因此造成了壁厚的不均匀性。通过以上分析,发现由于该壳体是一种尺寸精度要求高、形状复杂、受力大、可靠性要求较高的铸件,故选用金属型低压铸造工艺。图l壳体铸件的Pro/E三维实体造型2工艺方案CAD设计2.

基于CADCAE技术的壳体联轴器铸件工艺研发.docx

基于CADCAE技术的壳体联轴器铸件工艺研发基于CAD/CAE技术的壳体联轴器铸件工艺研发随着机械制造技术的不断发展,联轴器已经成为机械传动领域中的重要组成部分。联轴器是一种能够将两个轴线相互连接的机械元件,其主要用于机械传动中连接传动轴和被动轴。在传动系统中,联轴器需要具备一定刚度、可靠性和精度,以确保其能够正确而稳定地传递动力和转矩。对于联轴器的材料和工艺要求越来越高,因此,如何研发出高品质联轴器成为了当前研究的热点问题。壳体联轴器是一种广泛应用于各种机械传动系统中的联轴器。它由两个呈壳状的半轴套件组

基于ProCAST的壳体铸件数值模拟铸造工艺优化.docx

基于ProCAST的壳体铸件数值模拟铸造工艺优化铸造工艺是制造业中非常重要的一个环节,铸造工艺的优化可以提高铸件的质量,缩短生产周期,提高生产效率和降低成本。而壳体铸件数值模拟铸造工艺优化是当前最常用的一种方法之一。ProCAST作为一种先进的数值模拟软件,能够模拟出完整的铸造过程,为铸造工艺优化提供了重要的技术支持和管理决策参考。本文主要阐述了基于ProCAST软件的壳体铸件数值模拟铸造工艺优化的具体方法和步骤。一、ProCAST软件概述ProCAST软件是ESI集团开发的一款基于有限元方法的铸造数值模

大型曲面壳体铸件铸造工艺探讨.pptx

,目录PartOnePartTwo大型化结构复杂铸造难度大质量要求高PartThree造型材料选择模具设计及制作熔炼与浇注冷却与落砂清理与检验PartFour壳体成型控制浇注系统设计冷却技术应用质量控制措施PartFive工艺参数优化材料选择与处理工艺装备升级智能化铸造技术应用PartSix典型铸件介绍铸造工艺实施过程质量检测与控制经验总结与改进建议THANKS