工业工程基础_StandardWork教材--培训版.ppt

傲丝****账号

亲,该文档总共101页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

工业工程基础_StandardWork教材--培训版.ppt

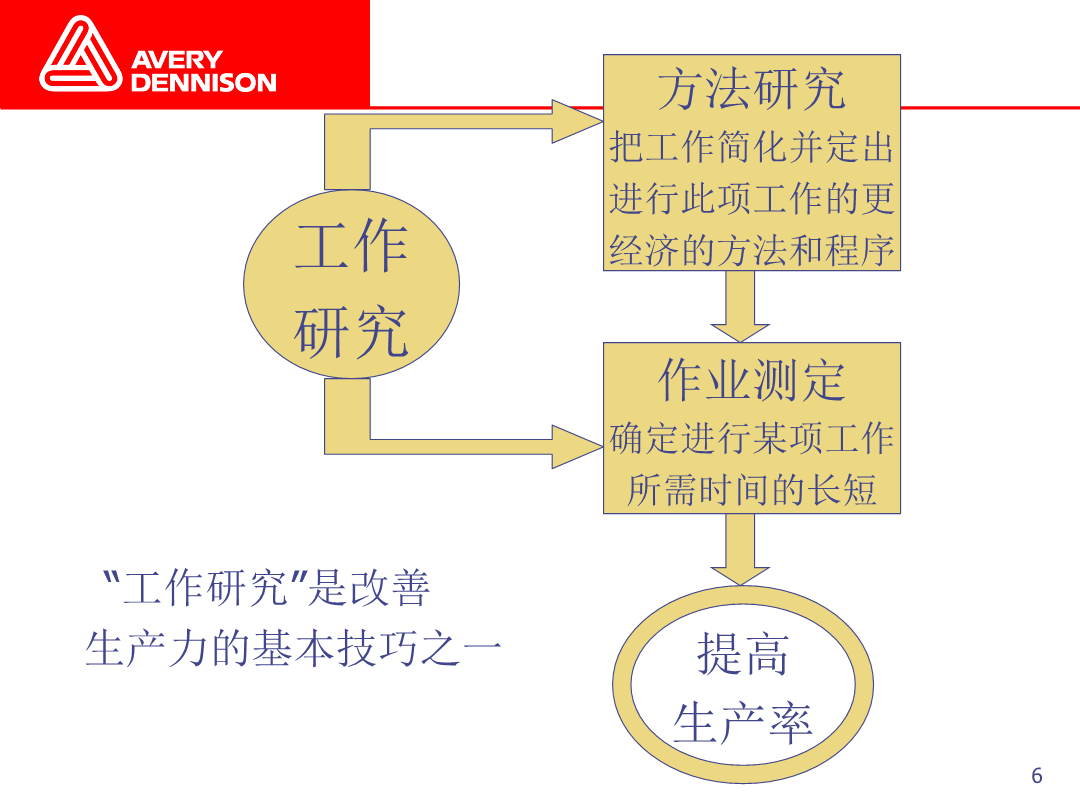

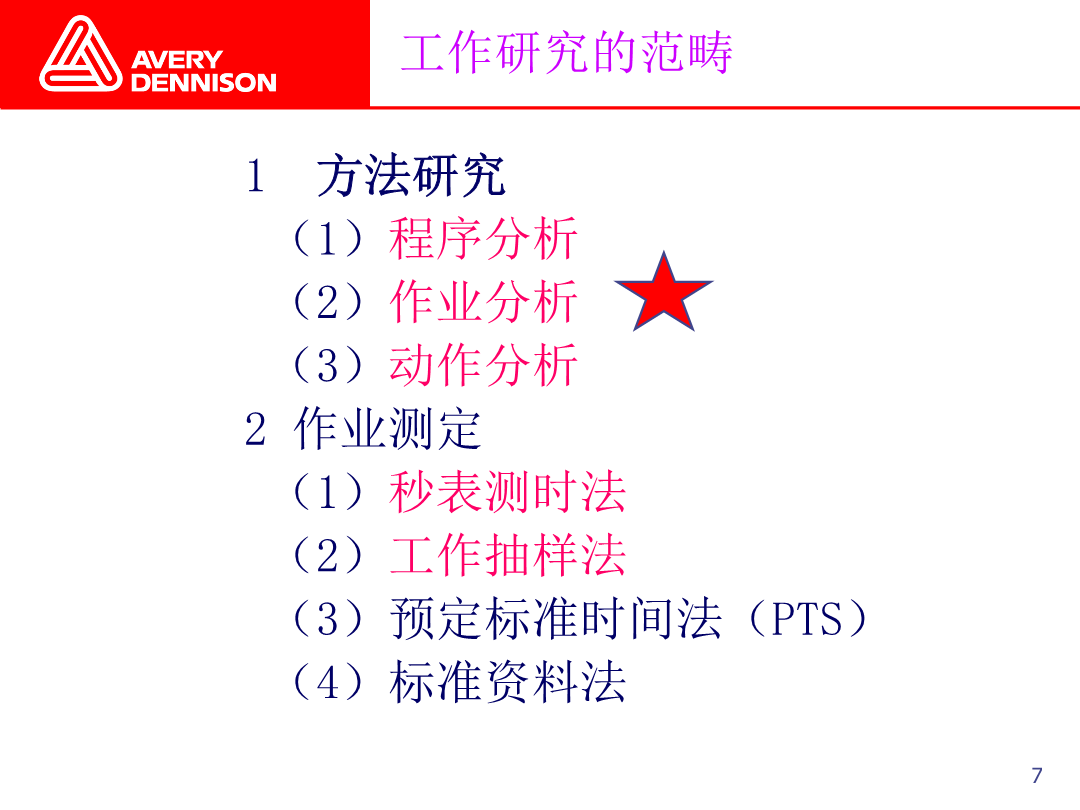

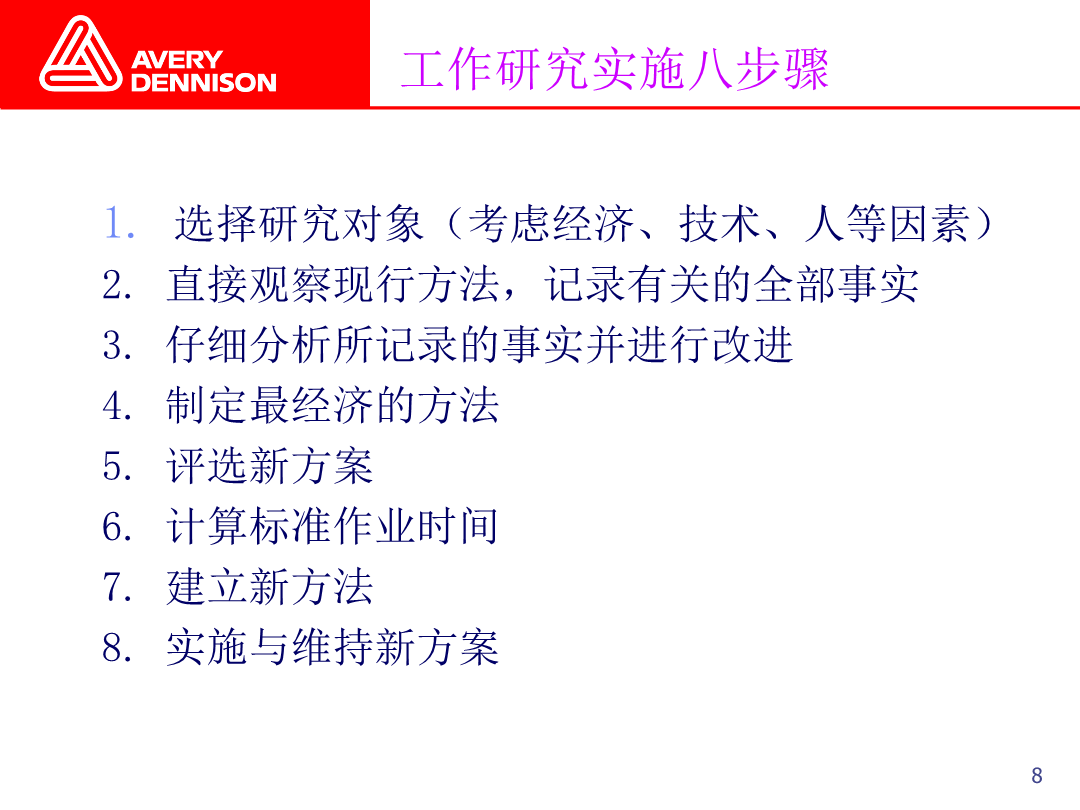

工业工程基础INDUSTRIALENGINEERING-基础班第一篇工业工程概述使用IE方法是效率改善的最佳途径。只有公司的中基层主管能训练掌握IE方法公司的改善才能持之以恒地维持下去。工业工程之定义:第二篇工业工程之工作研究工作研究工作研究的范畴工作研究实施八步骤第三篇工业工程之方法研究生产过程中的改善点主要分析技术分析层次及分析技术(举例)程序分析程序分析程序分析程序分析工艺程序图结构工艺程序图流程程序图表格作业流程分析测定项目参考(表7.8)程序流程分析课堂讨论:程序

工业工程培训教材.doc

第三章工序分析1.工序分析的概要什么是工序分析?以工序为分析单位对对象物品(材料、半成品、产品、副材料等)通过什么样的途径,按照发生的顺序分为加工、搬运、检查、停滞、存放,与各工序的条件(加工条件,通过时间,移动距离等)一起进行分析,是现场分析方法中的一种。工序分析的目的工序分析的基本目的是改善生产工序,也可以说改善工序管理系统具有非常深远的意义。工序分析的目的根据情况,其重要性会有所不同,对基本生产战略也会发生变化。为防止工序停滞,减少在制品思绪为提高流程的效率,改善平面布置图去掉时间浪费,缩短生

工业工程培训教材.doc

第四章作业分析作业分析旳概要什么是作业分析?所谓作业分析是指为了作业改善及消除挥霍而充足理解作业内容中旳构成原因及作业旳辨别,并掌握好其组合与否有挥霍,为了进行改善分析要素作业旳措施。所谓旳要素作业是指作业分割时旳一种精确度旳单位,一般用秒表测试旳最小单位;比如说“夹起配件”或“印A面”等存在旳某种目旳旳最小单位;一般把要素作业可称之为比单位作业小,但又比动作大一种台阶旳作业旳综合。作业分析旳目旳1)通过对作业进行详细分解,调查与否有遗漏,甚至能发现平常作业时是感觉不到旳细微旳挥霍。2)根据现象旳定量掌握

工业工程培训经典教材.ppt

工业工程知识研习公约工业工程的定义:工业工程的定义:IE的重要性IE的重要性IE的重要性现场浪费之源IE的主要分析技术1、方法研究--程序分析2、人的效率——动作分析3、设定时间标准方法4、提高效率的改善方法5、效率与生产平衡全员参与改善常见的八大浪费1、不良、修理的浪费2、加工的浪费3、动作的浪费4、搬运的浪费5、库存的浪费6、制造过多(早)的浪费7、等待的浪费造成等待浪费的原因8、产业废弃物浪费IE的主要分析技术(1)IE的主要分析技术(2)基本符号和应用符号工业工程的手法:IE七大手法之一—防錯法5

IE工业工程基础知识培训教材.pptx

IE(工业工程)基础知识随着公司的不断发展,IE(工业工程)已经成为提高企业生产率的有效工具,本课件重点讲述了在日常工作中如何利用动作经济的十条原则进行分析和改善,最终达到提高效率、降低成本的目的。目录IE(工业工程简介)IE(工业工程简介)IE(工业工程简介)意识成本和效率意识问题和改革意识工作简化和标准化意识全局和整体化意识以人为中心意识IE(工业工程简介)工作研究简介工作研究简介工作研究简介工作研究简介工作研究简介改进方式工作研究简介工作研究简介方法研究简介方法研究简介方法研究简介程序分析简介程序分