抽样检验(PPT39页).ppt

大渊****公主

亲,该文档总共39页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

抽样检验(PPT39页).ppt

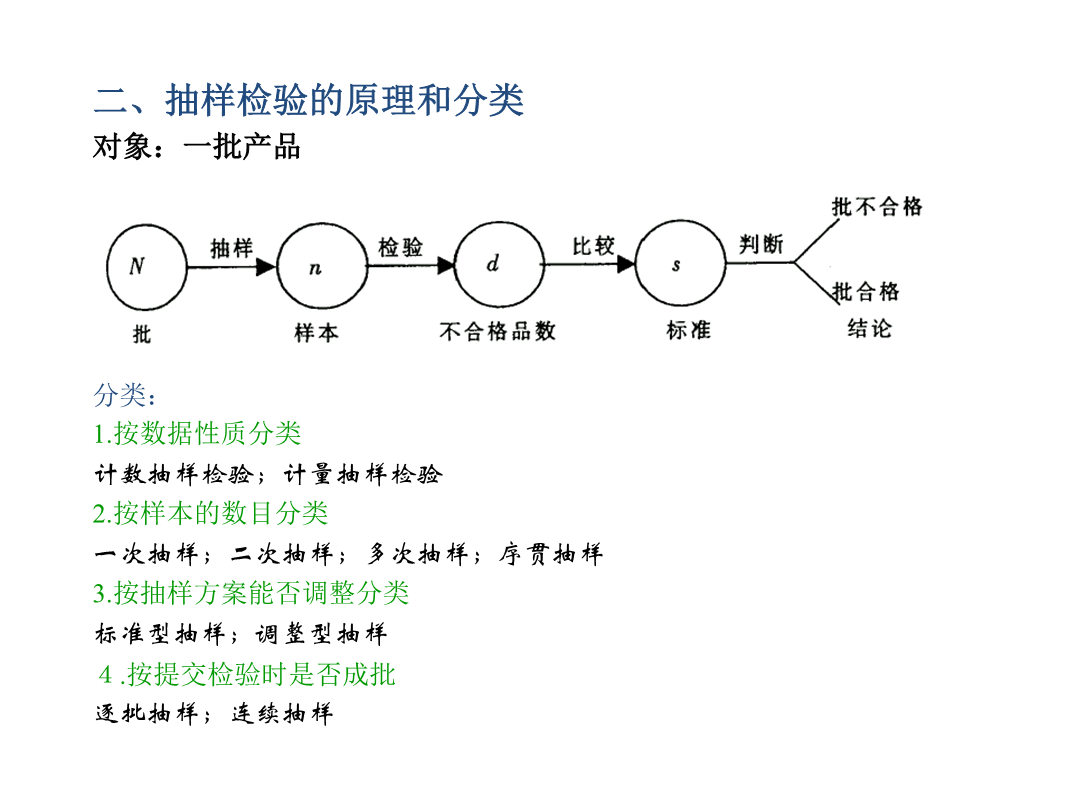

注:文本框可根据需求改变颜色、移动位置;文字可编辑点击添加文本2008-04-01Chapter1抽样检验的基本概念②抽样检验抽样检验是指根据数理统计的原理预先制定的抽样方案。从交验的一批产品中随机抽取部分样品进行检验根据样品的检验结果按照规定的判断准则判定整批产品是否合格并决定是接收还是拒收该批产品或采取其他处理方式。优点:明显节约了检验工作量和检验费用缩短了检验周期减少了检验人员和设备。特别是进行破坏性检验时只能采取抽样检验的方式。缺点:存在一定的错判的风险。抽样检验适用于下

抽样检验PPT39页.pptx

注:文本框可根据需求改变颜色、移动位置;文字可编辑点击添加文本2008-04-01Chapter1抽样检验的基本概念②抽样检验抽样检验是指根据数理统计的原理预先制定的抽样方案。从交验的一批产品中,随机抽取部分样品进行检验,根据样品的检验结果,按照规定的判断准则,判定整批产品是否合格,并决定是接收还是拒收该批产品,或采取其他处理方式。优点:明显节约了检验工作量和检验费用,缩短了检验周期,减少了检验人员和设备。特别是进行破坏性检验时,只能采取抽样检验的方式。缺点:存在一定的错判的风险。抽样检验适用于下面几种情

abm.抽样检验-抽样检验的分类ppt39.pptx

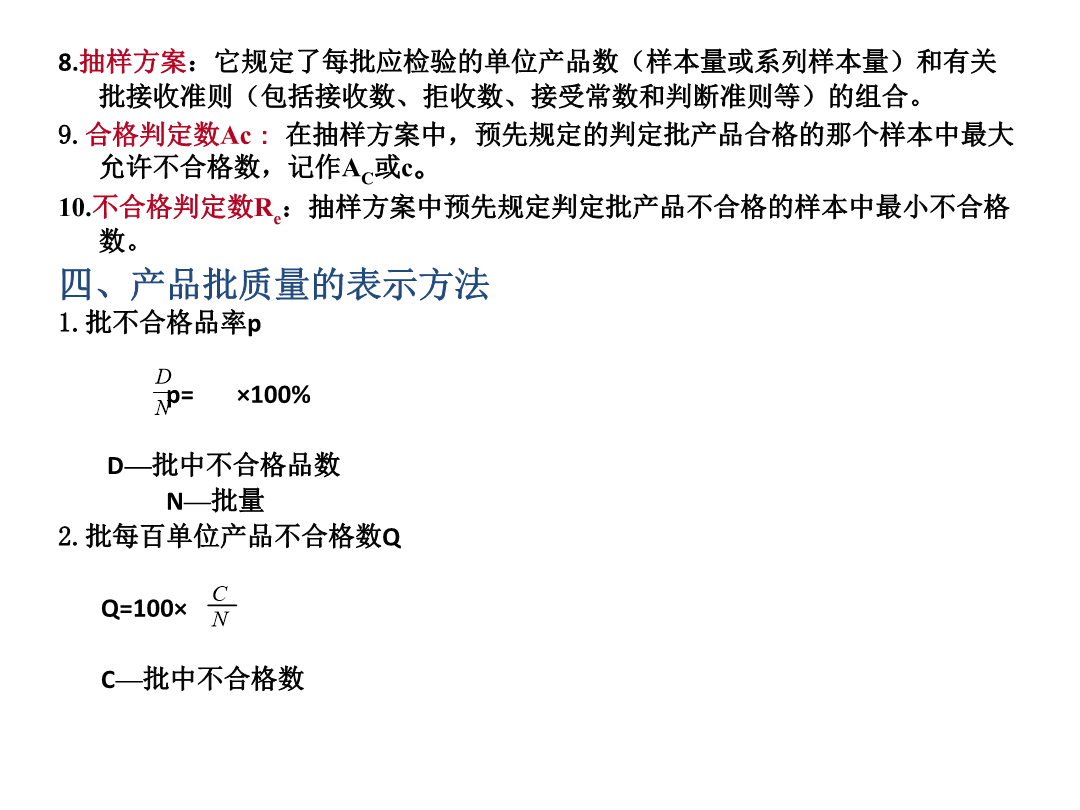

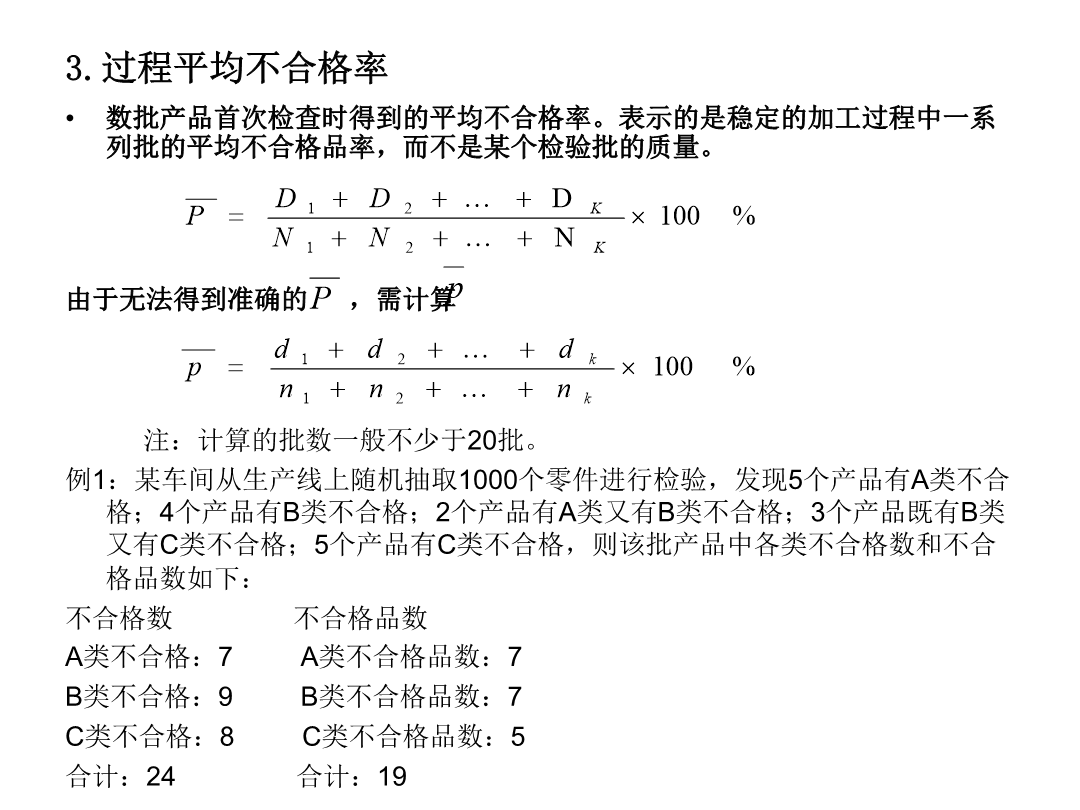

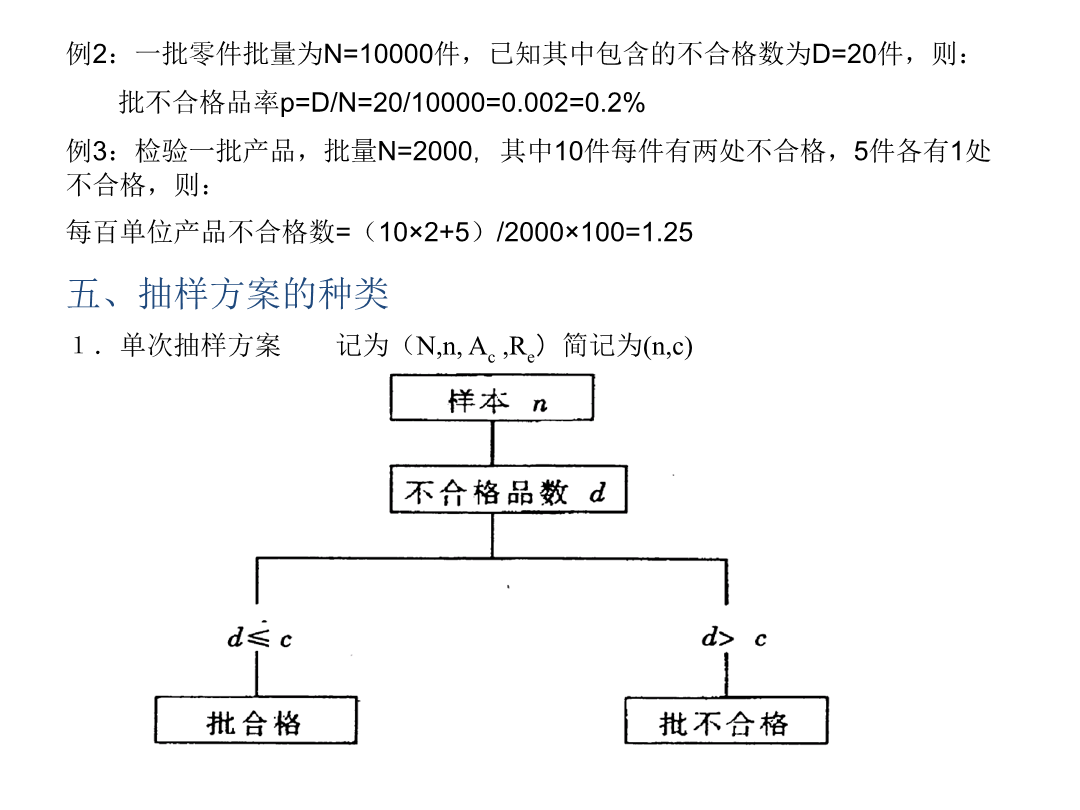

抽样检验-抽样检验的分类15.1基本概念15.1基本概念15.1基本概念15.1基本概念抽样检验的分类抽样方案的分类抽样检验的分类一次抽样方案二次抽样方案15.2计数抽样检验的基本原理接受概率曲线(OC曲线)接受概率曲线(OC曲线)接收概率的计算方法接收概率的计算方法接收概率的计算方法两种错判15.3计数标准型一次抽样方案百分比抽样方案百分比抽样方案15.4计数调整型抽样方案调整型抽样方案的转移规则ISO2859-1:调整型抽样方案的转移规则ISO2859-1转移分的计算办法:(1)一次抽样方案——当接收

抽样技术与抽样检验(ppt 36页).ppt

抽样技术与抽样检验1、抽样计划:一个抽样计划系指每一批中所需检验之产品单位数(样本大小或一连串之样本大小)以及决定该批允收率之准则(允收数及拒收数)。2、AQL-AcceptableQualityLevel(允收品质水准):当考虑一连串之批时AQL在用于抽样检验目的时可视为满意的制程平均值之界限。(制程平均为供应商送请初始检验之产品平均不良率或平均百件缺点数。初始检验为某一特定数量产品第一次检验有别于前次拒收后再将产品送回复验之产品检验。)注:抽样计划及AQL之选择系依据假设之冒险率

抽样检验(PPT 34页).ppt

抽样检验抽样检验一般适用于下述情况:基本概念5.批量:指检验批中单位产品的数量;产品批质量的表示方法产品批质量的抽样验收判断过程用给定的抽样方案(nA)(n-样本量A-批合格判定数)去验收批量N和批质量p已知的连续检验批时把检验批判为合格而接收的概率记为L(p)。d=0二项分布计算法:无限总体计件抽检L(p)=∑泊松分布计算法:计点抽检L(p)=∑抽样检验时人们常以为要求样本中一个不合格品都不出现的抽