五大工具之FMEA.pdf

猫巷****盟主

亲,该文档总共91页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

五大工具之FMEA.pdf

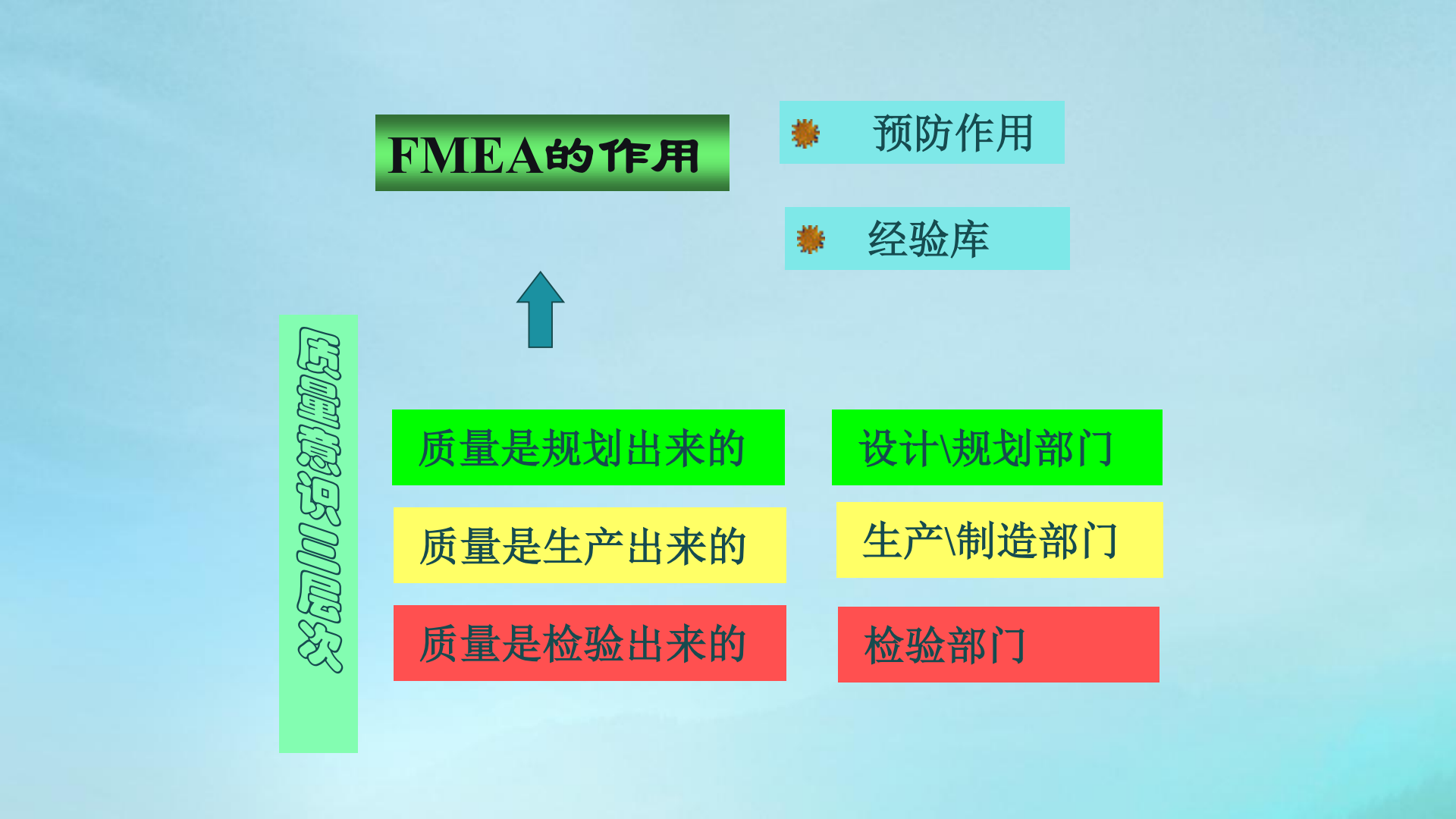

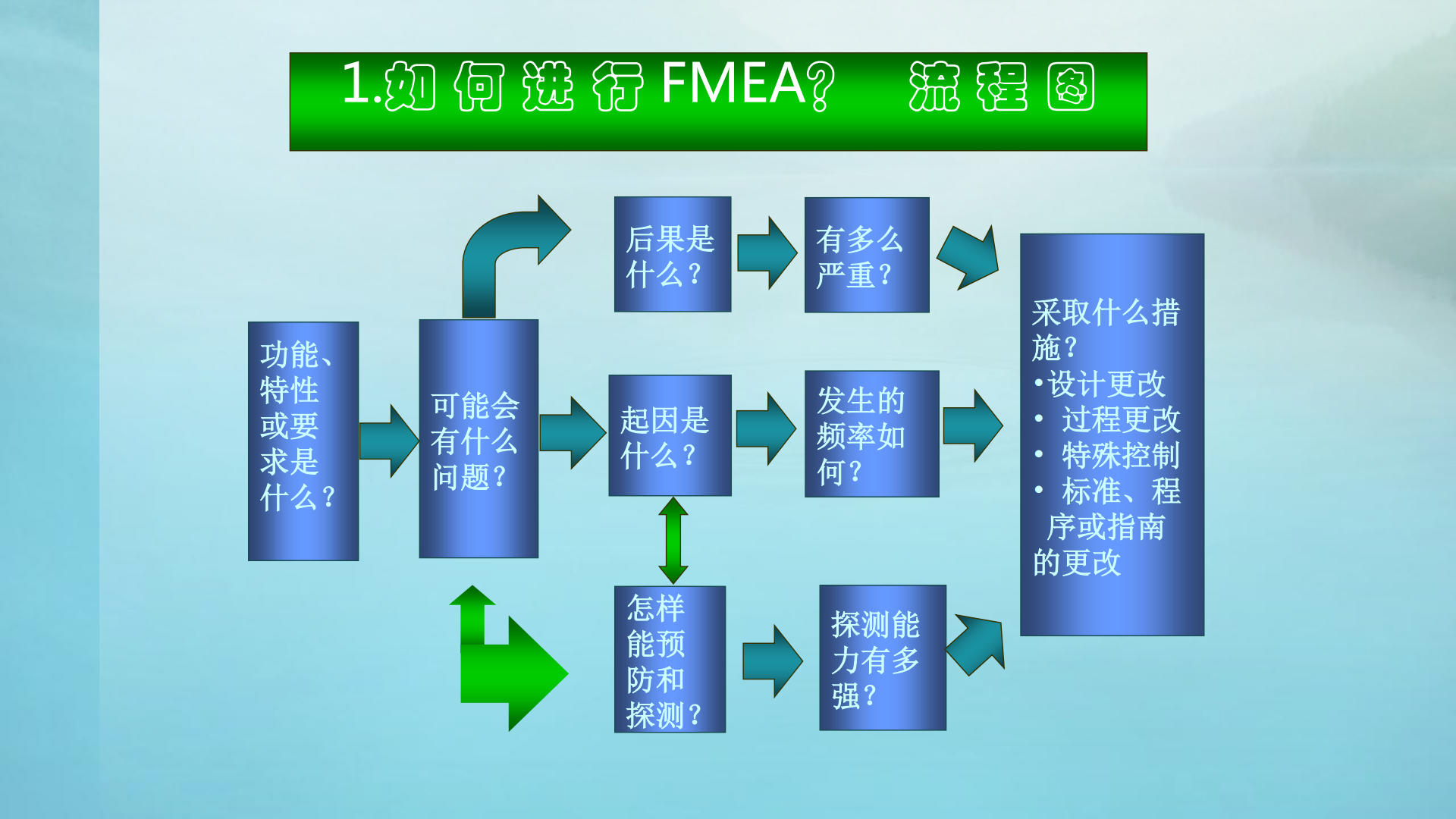

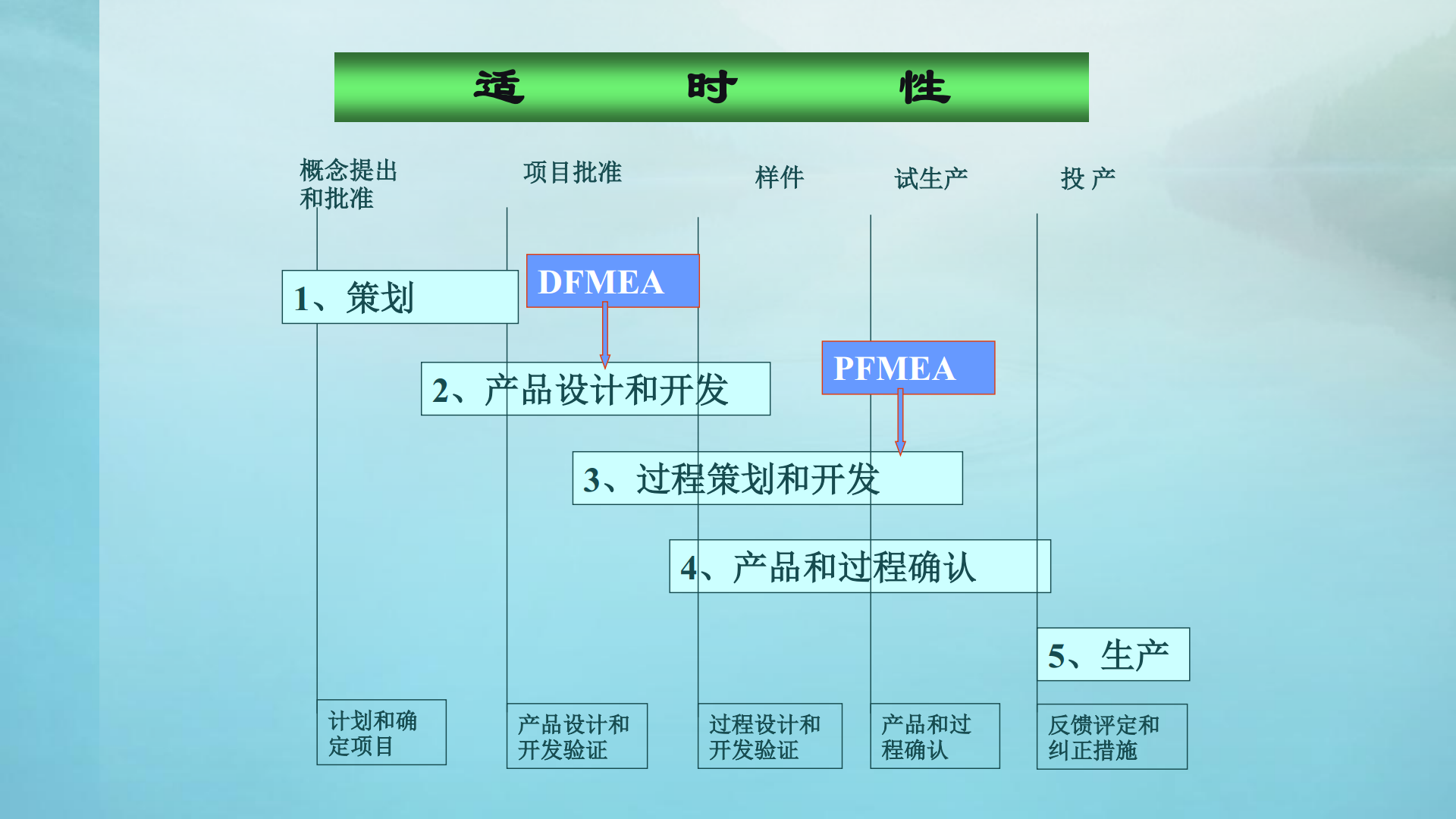

--汽车行业五大工具之FMEA--潜在失效模式及后果分析一、FMEA概述什么是FMEA?FMEA是一种系统的方法目的:(a)认可并评价产品、过程中的潜在失效及该失效的后果。(b)确定能够消除或减少潜在失效发生机会的措施。(c)整个过程文件化。“质量杠杆”模型12345投1、设计开发(1:100)入2、制造开发(1:10)及

五大核心工具之FMEA.ppt

PFMEA課程簡介1、什麼是失效”早知道………就不會””我先……所以沒有”1.3、失效的定義2、什么是FMEA?2、什么是FMEA?2、什么是FMEA?3、FMEA的分类3、FMEA的分类3、FMEA的分类4、FMEA作業說明(FMEA團隊遴選及流程)4、FMEA作業說明(FMEA團隊遴選及流程)4、FMEA作業說明(FMEA團隊遴選及流程)4、FMEA作業說明FMEA的填写順序4、FMEA作業說明效應失效的可能性5、有关说明---FMEA的時間順序FMEA5、有关说明

五大工具之FMEA.ppt

潛在失效模式及後果分析FMEA內容:FMEA簡介FMEA簡介FMEA簡介FMEA簡介FMEA簡介FMEA簡介FMEA簡介設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式概論設計失效模式的分析方法設計失效模式的分析方法設計失效模式的分析方法設計失效模式的分析方法設計失效模式的分析方法過程失效模式概論過程失效模式概論過程失效模式概論過程失效模式概論過程失效模式概論過程失效模式的分析方法過程失效模式的分析方法過程失效模式的分析方法過程失

五大工具-FMEA.ppt

FMEA-第4版-王育旺培训师:王育旺13331907772Email:wywzchwyd88@yahoo.com.cnContent总的更改1.1FMEA历史50年代初期,美国Grumman公司第一次把FMEA思想用于一种战斗机的操纵系统的设计分析,取得较好效果,以后逐渐推广。60年代中期用于美国航天工业。(阿波罗)1974年用于美国海军。(1629号军标)1985年IEC公布了FMEA标准:IEC812,这个标准被我国等同采用为GB7826-87:《系统可靠性分析技术,失效模式和效应分析(FMEA)程

五大工具-FMEA.ppt

PotentialFailureModeandeffectsAnalysis潜在失效模式及后果分析FMEA-第4版-ContentContentContentContent总的更改1.1FMEA历史50年代初期美国Grumman公司第一次把FMEA思想用于一种战斗机的操纵系统的设计分析取得较好效果以后逐渐推广。60年代中期用于美国航天工业。(阿波罗)1974年用于美国海军。(1629号军标)1985年IEC公布了FMEA标准:IEC812