【精选】熔模铸造的历史、工艺以及应用.ppt

Do****76

亲,该文档总共48页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

【精选】熔模铸造的历史、工艺以及应用.ppt

熔模铸造作为文明古国中国是使用这一技术较早的国家之一远在公元前数百年我国古代劳动人民就创造了这种失蜡精密铸造技术用来精密铸造带有各种精细花纹和文字的钟鼎及器皿等制品如春秋时的曾侯乙墓尊盘等。曾侯乙墓尊盘底座为多条相互缠绕的龙它们首尾相连上下交错形成中间镂空的多层云纹状图案这些图案用普通精密铸造工艺很难制造出来而用失蜡法精密铸造工艺可以利用石蜡没有强度、易于雕刻的特点用普通工具就可以雕刻出与所要得到的曾侯乙墓尊盘一样的石蜡材质的工艺品然后再附加浇注系统涂料、脱蜡、浇注就可以得到精美的曾侯乙墓尊盘。我

【精选】熔模铸造的历史、工艺以及应用.ppt

熔模铸造作为文明古国中国是使用这一技术较早的国家之一远在公元前数百年我国古代劳动人民就创造了这种失蜡精密铸造技术用来精密铸造带有各种精细花纹和文字的钟鼎及器皿等制品如春秋时的曾侯乙墓尊盘等。曾侯乙墓尊盘底座为多条相互缠绕的龙它们首尾相连上下交错形成中间镂空的多层云纹状图案这些图案用普通精密铸造工艺很难制造出来而用失蜡法精密铸造工艺可以利用石蜡没有强度、易于雕刻的特点用普通工具就可以雕刻出与所要得到的曾侯乙墓尊盘一样的石蜡材质的工艺品然后再附加浇注系统涂料、脱蜡、浇注就可以得到精美的曾侯乙墓尊盘。我

熔模铸造的历史工艺以及应用学习教案.pptx

会计学我国的失蜡法至迟起源于春秋时期。河南淅川下寺2号楚墓出土的春秋时代的铜禁是迄今所知的最早的失蜡法铸件。此铜禁四边(sìbiān)及侧面均饰透雕云纹,四周有十二个立雕伏兽,体下共有十个立雕状的兽足。透雕纹饰繁复多变,外形华丽而庄重,反映出春秋中期我国的失蜡法已经比较成熟。除了艺术品、兵器和器皿,建筑物的部件制作也会使用失蜡法。失蜡法在我国古代已经得到了相当广泛的应用。/战国、秦汉以后,失蜡法更为流行,尤其(yóuqí)是隋唐至明、清期间,铸造青铜器采用的多是失蜡法。失蜡铸造技术原理起源于焚失法,焚失法

内冷铁在熔模铸造工艺里的应用.pdf

本发明公开了内冷铁在熔模铸造工艺里的应用,涉及铸件加工应用技术领域,包括热节处开孔、内冷铁制备、内冷铁表面油污处理、内冷铁表面除锈处理、内冷铁安装和模壳焙烧及浇钢。有益效果是:产品独立热节处加工小孔,采用预制冷铁的方式,使铸件形成顺序凝固的目的,能够有效的解决铸件热节处缩孔、缩松、凹陷等问题,还能够减少冒口的数量和体积、提高工艺产品的出品率。通过采用水玻璃对内冷铁进行除锈处理,从而解决了内冷铁镀锡、烤蓝工艺难度大,成本高的问题,而且能够有效解决内冷铁从干燥室拿出来,由于可观条件影响不能马上浇注,在空气中长

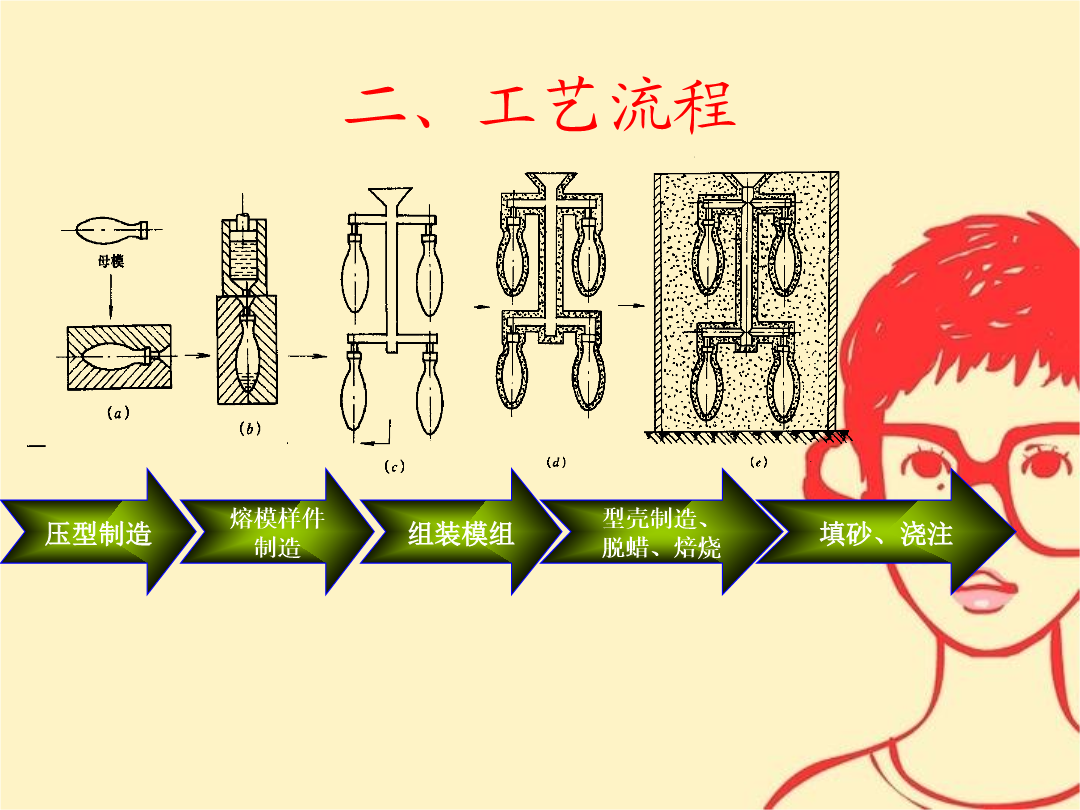

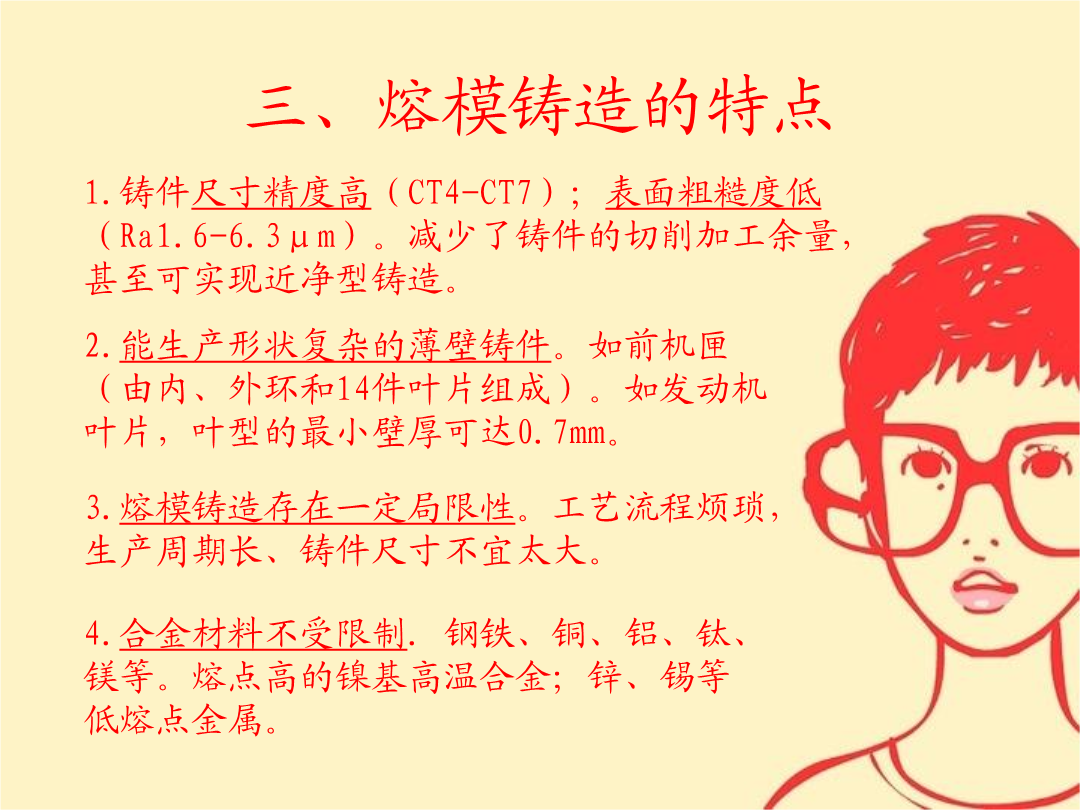

熔模铸造工艺.ppt

熔模铸造目录一、熔模铸造概念二、熔模铸造工艺特点铸件尺寸精度高,表面粗糙度值小:尺寸CT4-6级,表面粗糙度Ra3.2-12.5;可铸造形状复杂的铸件:典型空心叶片,应用于铸件轻量化技术;合金材料不受限制:各种合金材料均可。生产灵活性高、适应性强:由于工装的灵活性,相应生产不受批量的限制。铸件尺寸不能太大:铸件重量最大可做到1000Kg,超出重量铸件难度较大;工艺过程复杂,生产周期长:影响铸件质量因素太多,工序质量控制难度增大;铸件冷却速度较慢:导致铸件晶粒粗大,碳钢件易脱碳。三、熔模铸造工艺流程3.2、