熔模铸造工艺.ppt

是你****深呀

亲,该文档总共88页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

熔模铸造工艺.ppt

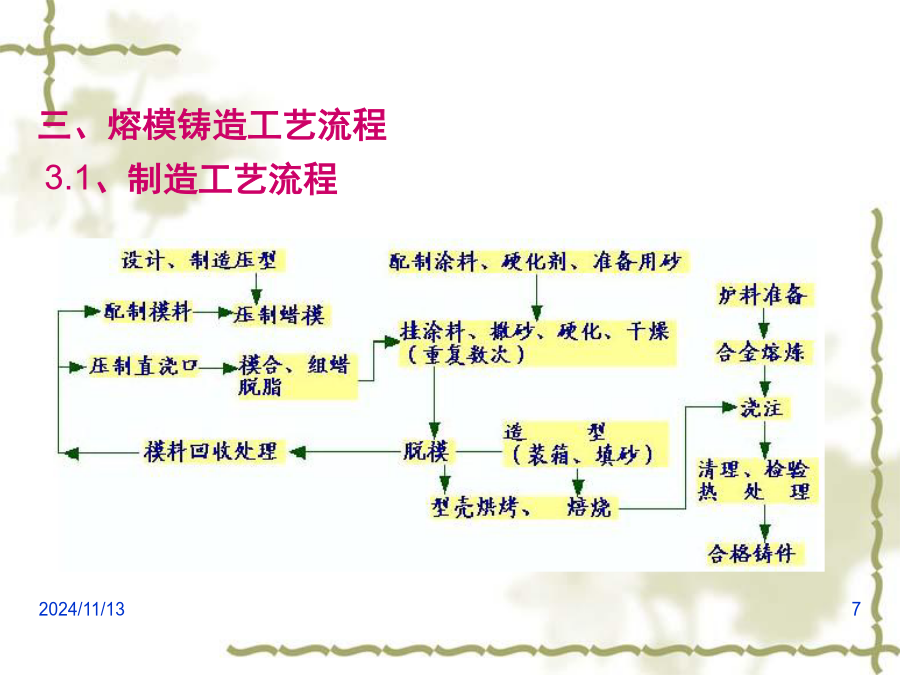

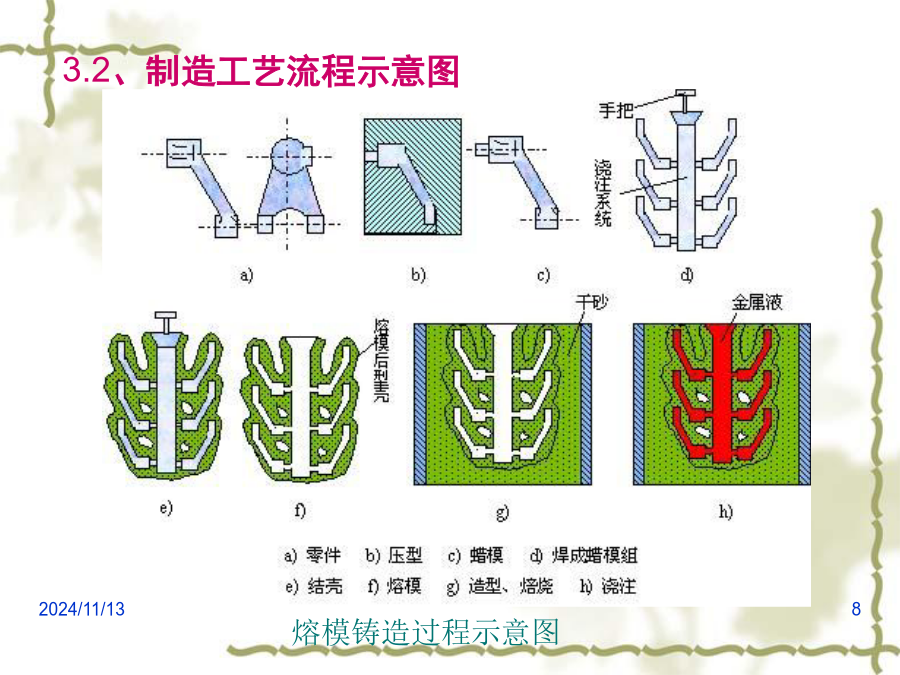

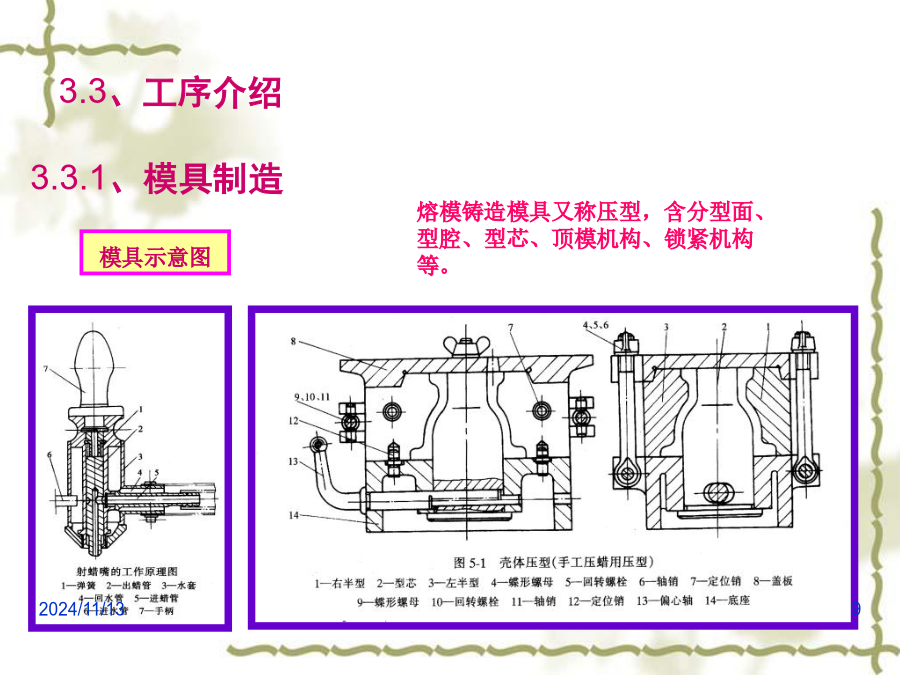

熔模铸造目录一、熔模铸造概念二、熔模铸造工艺特点铸件尺寸精度高,表面粗糙度值小:尺寸CT4-6级,表面粗糙度Ra3.2-12.5;可铸造形状复杂的铸件:典型空心叶片,应用于铸件轻量化技术;合金材料不受限制:各种合金材料均可。生产灵活性高、适应性强:由于工装的灵活性,相应生产不受批量的限制。铸件尺寸不能太大:铸件重量最大可做到1000Kg,超出重量铸件难度较大;工艺过程复杂,生产周期长:影响铸件质量因素太多,工序质量控制难度增大;铸件冷却速度较慢:导致铸件晶粒粗大,碳钢件易脱碳。三、熔模铸造工艺流程3.2、

熔模铸造工艺.ppt

熔模铸造目录一、熔模铸造概念二、熔模铸造工艺特点铸件尺寸精度高,表面粗糙度值小:尺寸CT4-6级,表面粗糙度Ra3.2-12.5;可铸造形状复杂的铸件:典型空心叶片,应用于铸件轻量化技术;合金材料不受限制:各种合金材料均可。生产灵活性高、适应性强:由于工装的灵活性,相应生产不受批量的限制。铸件尺寸不能太大:铸件重量最大可做到1000Kg,超出重量铸件难度较大;工艺过程复杂,生产周期长:影响铸件质量因素太多,工序质量控制难度增大;铸件冷却速度较慢:导致铸件晶粒粗大,碳钢件易脱碳。三、熔模铸造工艺流程3.2、

熔模铸造工艺.ppt

熔模铸造目录一、熔模铸造概念二、熔模铸造工艺特点铸件尺寸精度高,表面粗糙度值小:尺寸CT4-6级,表面粗糙度Ra3.2-12.5;可铸造形状复杂的铸件:典型空心叶片,应用于铸件轻量化技术;合金材料不受限制:各种合金材料均可。生产灵活性高、适应性强:由于工装的灵活性,相应生产不受批量的限制。铸件尺寸不能太大:铸件重量最大可做到1000Kg,超出重量铸件难度较大;工艺过程复杂,生产周期长:影响铸件质量因素太多,工序质量控制难度增大;铸件冷却速度较慢:导致铸件晶粒粗大,碳钢件易脱碳。三、熔模铸造工艺流程3.2、

熔模铸造工艺.doc

谈谈熔模铸造工艺摘要:关键词:一:概述铸造铸造——熔炼金属,制造铸型,并将熔融金属浇入铸型,凝固后获得具有一定形状、尺寸和性能金属零件毛坯的成型方法。铸造是人类掌握比较早的一种热加工金属工艺,已有约6000年的历史。中国约在公元前1700~前1000年之间已进入青铜铸件的全盛期,工艺上已达到相当高的水平。铸造是指将室温中为液态但不久后将固化的物质倒入特定形状的铸模待其凝固成形的加工方式。被铸物质多为原为固态但加热至液态的金属(例:铜、铁、铝、锡、铅等),而铸模的材料可以是沙、金属甚至陶瓷。因应不同要求,使

熔模铸造工艺小结.docx

熔模铸造工艺小结熔模铸造工艺小结一、引言熔模铸造工艺是一种将熔融金属注入到预先制作好的模具中进行凝固和形成的工艺。它在制造复杂形状、高精度和高表面质量的零件方面有着独特的优势。本文将从熔模铸造工艺的基本原理、工艺流程和应用领域等方面进行探讨和总结。二、熔模铸造工艺的基本原理熔模铸造工艺是一种将金属材料通过高温熔化后注入到模具中的工艺。在熔融状态下,金属液具有较低的粘度,可以填充模具中的空腔,并在凝固过程中形成所需的形状。熔模铸造工艺主要有以下几个关键环节:模具制作、熔炼和浇注、冷却和凝固、模具拆除和零件处