塑料异型材挤出模具培训课件.pptx

邻家****66

亲,该文档总共100页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑料异型材挤出模具培训课件.pptx

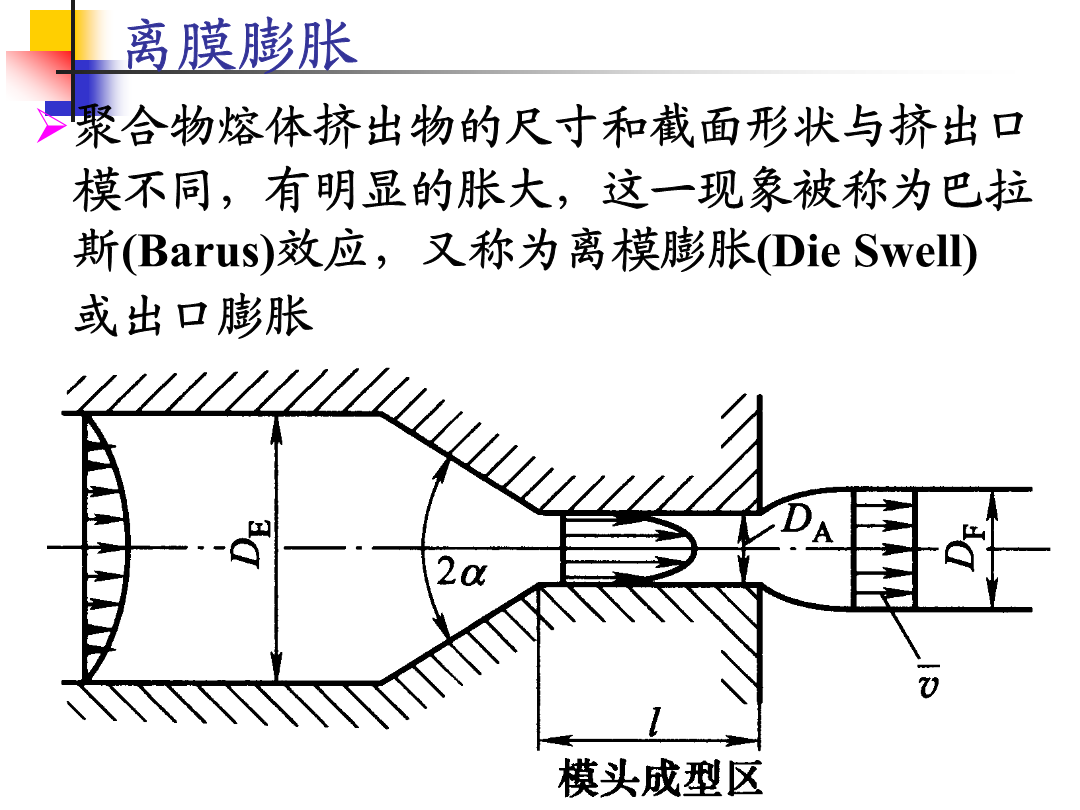

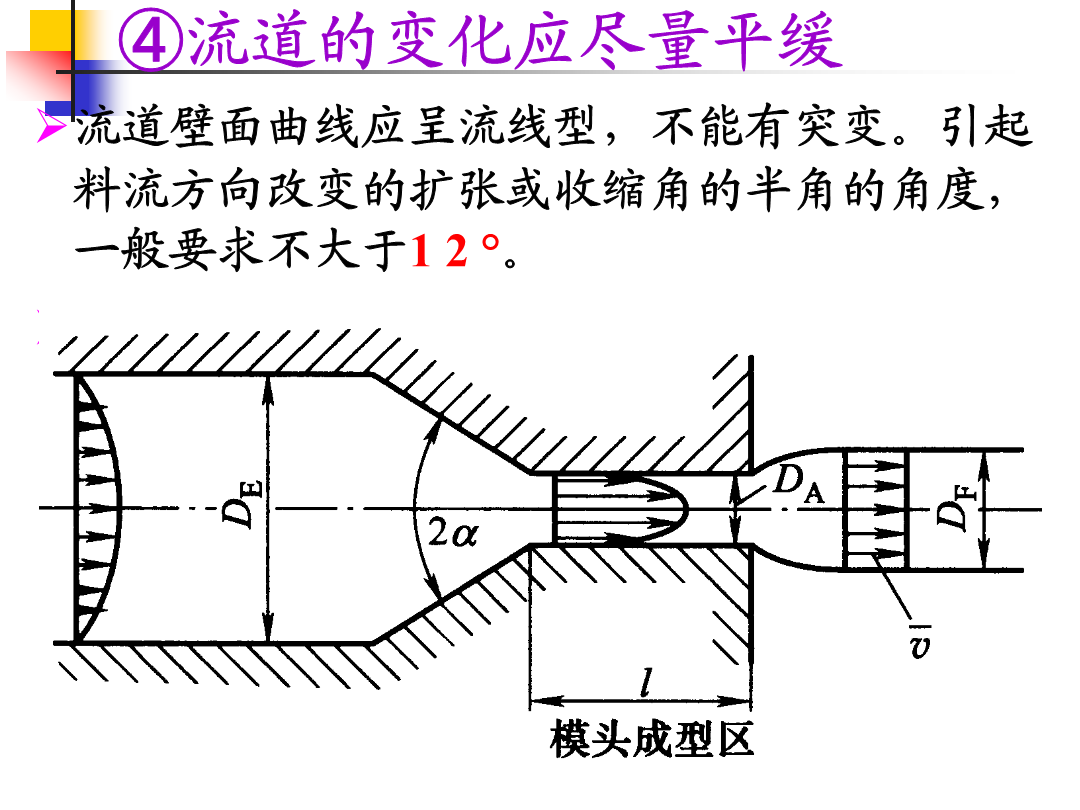

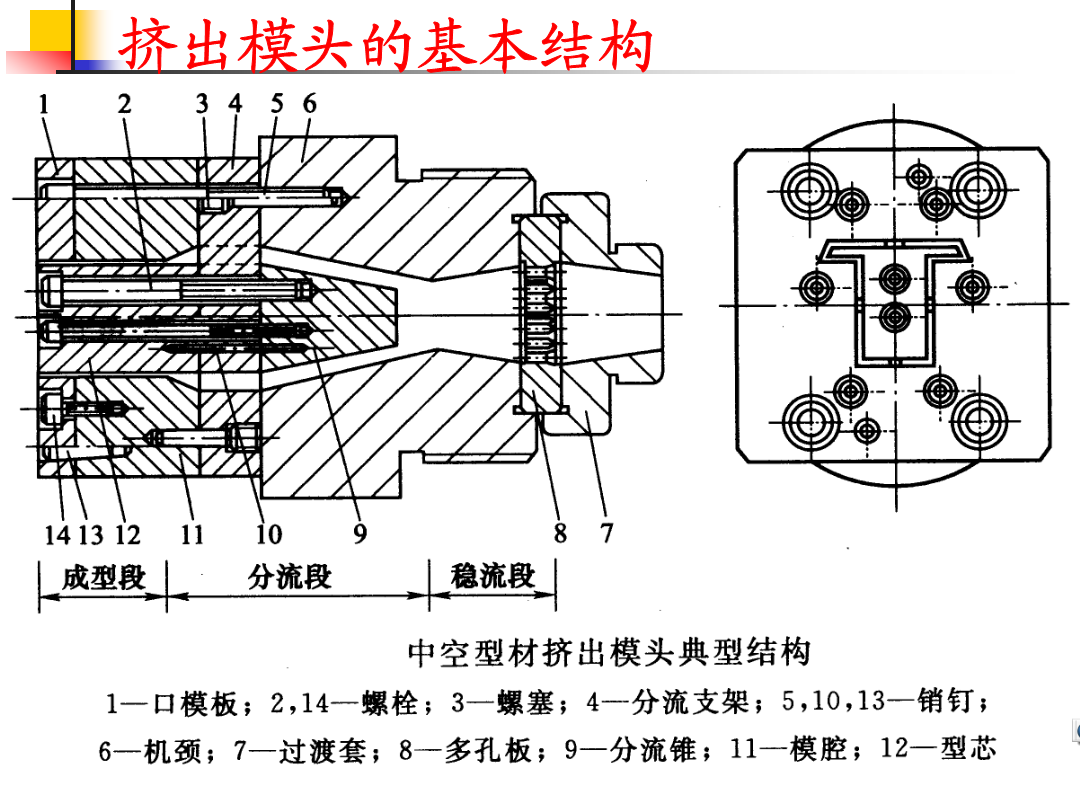

塑料异型材挤出模头设计挤出模头流道的根本要求离膜膨胀②要让型材坯料均匀地挤出③需要产生适当的背压④流道的变化应尽量平缓⑤要让型材坯料在离开模头之前有足够的纯剪切流动过程⑥流道壁外表需要十分光滑挤出模头的根本结构影响挤出模头结构设计的主要因素〔2〕挤出模塑料的配方---影响挤出模头结构〔3〕挤出机的性能---影响挤出模头结构〔4〕型材挤出的速度---影响挤出模头结构〔5〕挤出模头的制造工艺---影响挤出模头结构挤出模头结构设计异型材的挤出中心①选择异型材横截面的重心作为异型材的挤出中心。这主要考虑有利于熔体

塑料异型材挤出模具培训课件.pptx

塑料异型材挤出模头设计挤出模头流道的基本要求离膜膨胀②要让型材坯料均匀地挤出③需要产生适当的背压④流道的变化应尽量平缓⑤要让型材坯料在离开模头之前有足够的纯剪切流动过程⑥流道壁表面需要十分光滑挤出模头的基本结构影响挤出模头结构设计的主要因素(2)挤出模塑料的配方---影响挤出模头结构(3)挤出机的性能---影响挤出模头结构(4)型材挤出的速度---影响挤出模头结构(5)挤出模头的制造工艺---影响挤出模头结构挤出模头结构设计异型材的挤出中心①选择异型材横截面的重心作为异型材的挤出

塑料异型材挤出模具培训课件.pptx

塑料(sùliào)异型材挤出(jǐchū)模头设计挤出模头流道的基本(jīběn)要求离膜膨胀(péngzhàng)②要让型材坯料(pīliào)均匀地挤出③需要产生(chǎnshēng)适当的背压④流道的变化(biànhuà)应尽量平缓⑤要让型材(xínɡcái)坯料在离开模头之前有足够的纯剪切流动过程⑥流道壁表面需要十分(shífēn)光滑挤出(jǐchū)模头的基本结构第十一页,。第十二页,。影响挤出模头结构设计的主要(zhǔyào)因素(2)挤出模塑料的配方---影响(yǐngxiǎng)挤出模

塑料异型材挤出模具ppt课件.ppt

塑料异型材挤出模头设计挤出模头流道的基本要求离膜膨胀②要让型材坯料均匀地挤出③需要产生适当的背压④流道的变化应尽量平缓⑤要让型材坯料在离开模头之前有足够的纯剪切流动过程⑥流道壁表面需要十分光滑挤出模头的基本结构1112影响挤出模头结构设计的主要因素(2)挤出模塑料的配方---影响挤出模头结构(3)挤出机的性能---影响挤出模头结构(4)型材挤出的速度---影响挤出模头结构(5)挤出模头的制造工艺---影响挤出模头结构挤出模头结构设计异型材的挤出中心①选择异型材横截面的重心作为异型材的挤出中心。这主要考虑有

塑料异型材挤出模具.pptx

塑料(sùliào)异型材挤出(jǐchū)模头设计挤出(jǐchū)模头流道的基本要求离膜膨胀(péngzhàng)②要让型材坯料(pīliào)均匀地挤出③需要产生(chǎnshēng)适当的背压④流道的变化应尽量(jǐnliàng)平缓⑤要让型材坯料在离开(líkāi)模头之前有足够的纯剪切流动过程⑥流道壁表面需要十分(shífēn)光滑挤出模头的基本(jīběn)结构第十一页,。第十二页,。影响挤出模头结构设计的主要(zhǔyào)因素(2)挤出模塑料的配方---影响(yǐngxiǎng)挤出模头