SMT培训教材.ppt

雨巷****怡轩

亲,该文档总共114页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

SMT培训教材.pdf

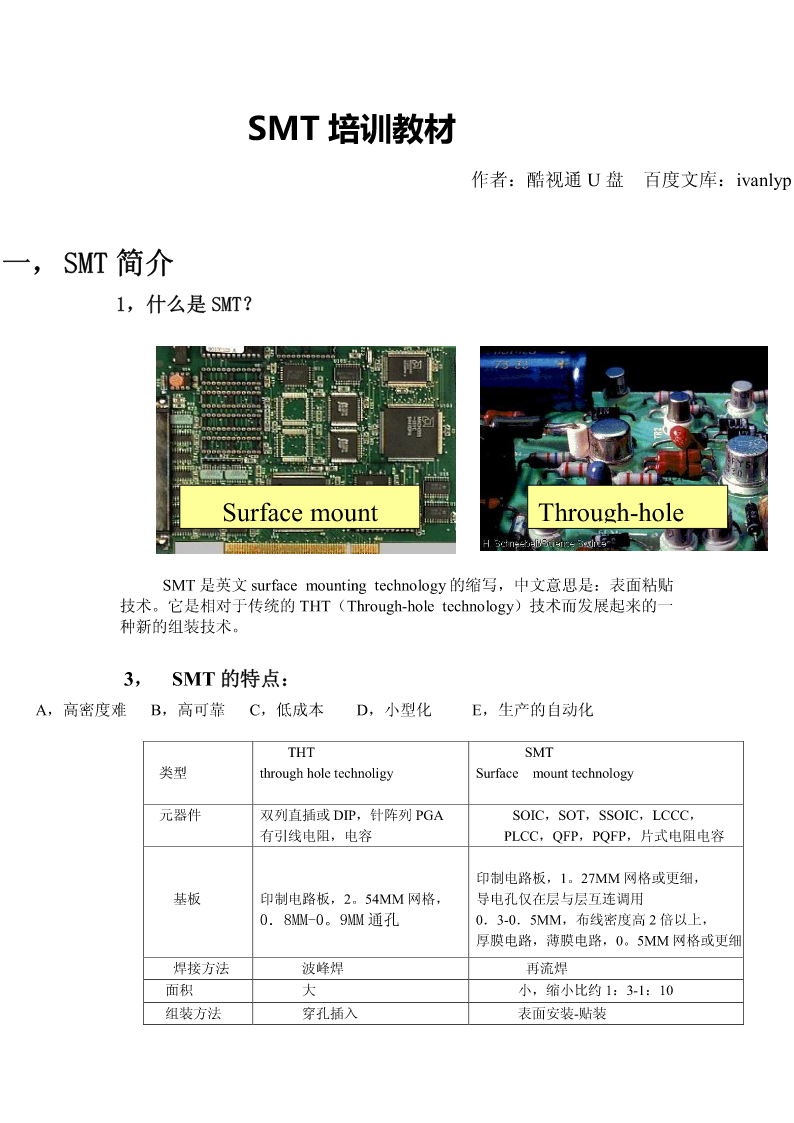

SMT培训教材作者:酷视通U盘百度文库:ivanlyp一,SMT简介1,什么是SMT?SurfacemountThrough-holeSMT是英文surfacemountingtechnology的缩写,中文意思是:表面粘贴技术。它是相对于传统的THT(Through-holetechnology)技术而发展起来的一种新的组装技术。3,SMT的特点:A,高密度难B,高可靠C,低成本D,小型化E,生产的自动化THTSMT类型throughholetechnoligySurfacemounttechnolog

SMT培训教材.pptx

表面组装技术(SMT)培训教材通用工艺是根据工艺内容的通用性、成熟性和先进性并结合公司的设备条件产品特点而提出的工艺课题是按照具体工艺内容编写的。通用工艺的内容包括工艺条件、工艺流程、操作程序、安全技术操作方法、工艺参数、检验标准和检验方法等。通用工艺是指导工人操作的最基本的技术文件严格按照通用工艺规定的操作程序和质量控制程序进行操作对提高生产效率、提高产品质量肯有十分重要的意义。表面组装通用工艺包括施加焊膏、施加贴片胶、贴装元器件、再流焊;波峰焊、手

SMT培训教材.pdf

SMT培训教材.ppt

表面组装技术(SMT)培训教材通用工艺是根据工艺内容的通用性、成熟性和先进性并结合公司的设备条件产品特点而提出的工艺课题是按照具体工艺内容编写的。通用工艺的内容包括工艺条件、工艺流程、操作程序、安全技术操作方法、工艺参数、检验标准和检验方法等。通用工艺是指导工人操作的最基本的技术文件严格按照通用工艺规定的操作程序和质量控制程序进行操作对提高生产效率、提高产品质量肯有十分重要的意义。表面组装通用工艺包括施加焊膏、施加贴片胶、贴装元器件、再流焊;波峰焊、手

SMT培训教材.doc

SMT培训教材一、SMT的组成:SMT所指的是:表面贴装技术,英文:SwrfaceMountTechnolyy简称SMT。组成:a.SMD表面贴装元器件b.贴装技术c.贴装设备SMD包括以下几点制造技术:是指SMD生产过程中的导电物印刷加热,修整,焊接,成型等技术。产品设计:SMD设计中对尺寸精度,电极端结构/形状,耐热性的设计和规定。包装形式:指适合于自动贴装的编带,托盘或其它形式的包装。贴装技术组装工艺类型:单面/双面,表面贴装,单/双面混合贴装。焊接方式分类:①波峰焊接:贴片胶、焊剂、焊料及胶涂敷技