SMT关键工序的工艺控制.pptx

书生****35

亲,该文档总共133页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

SMT关键工序的工艺控制.ppt

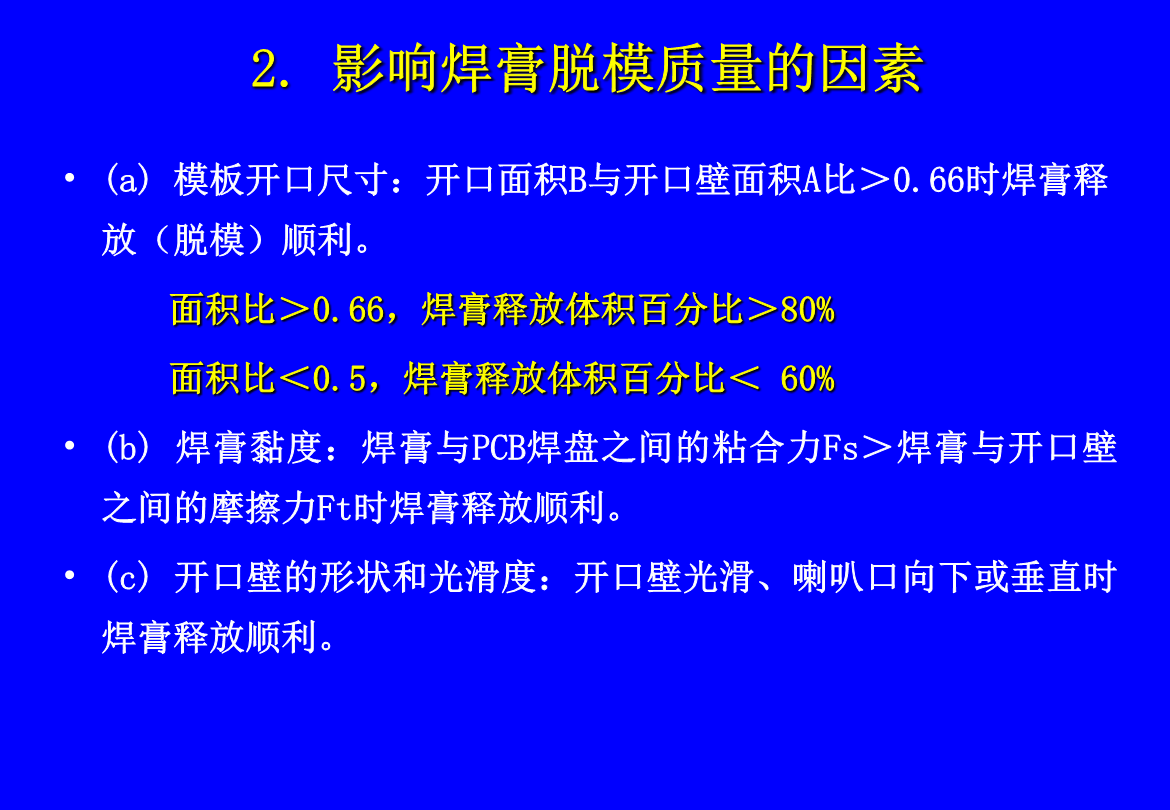

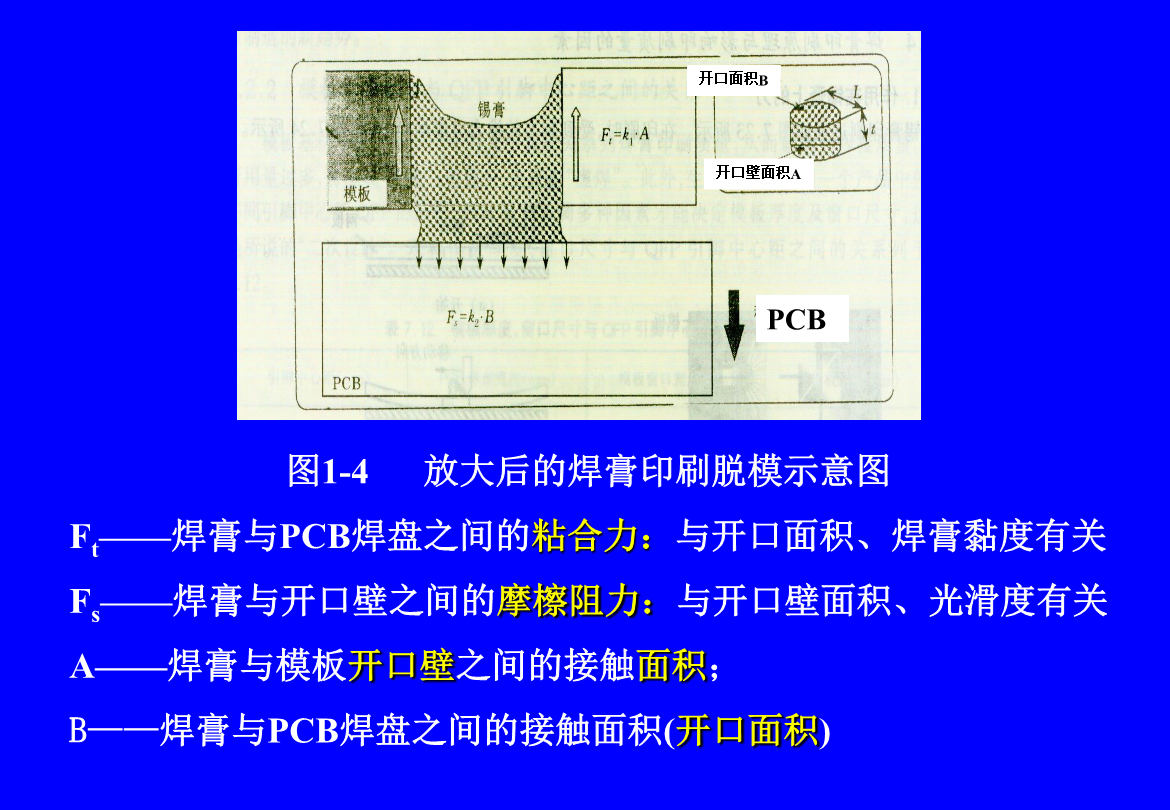

SMT关键工序的工艺控制SMT关键工序的工艺控制一.施加焊膏工艺施加焊膏是SMT的关键工序了解印刷原理提高印刷质量1.印刷焊膏的原理2.影响焊膏脱模质量的因素3.刮刀材料、形状及印刷方式4.影响印刷质量的主要因素5.提高印刷质量的措施蚀刻钢板:过度蚀刻或蚀刻不足孔壁粗糙影响焊膏释放模板开口方向与刮刀移动方向焊膏的合金粉末颗粒尺寸与印刷性的关系合金粉末颗粒直径选择原则金属刮刀新型封装MLF散热焊盘的模板开口设计模板与PCB分离速度印刷缺陷举例表1不良品的判定和

SMT关键工序的工艺控制.pptx

SMT关键工序的工艺控制SMT关键工序的工艺控制一.施加焊膏工艺施加焊膏是SMT的关键工序了解印刷原理提高印刷质量1.印刷焊膏的原理2.影响焊膏脱模质量的因素3.刮刀材料、形状及印刷方式4.影响印刷质量的主要因素5.提高印刷质量的措施蚀刻钢板:过度蚀刻或蚀刻不足孔壁粗糙影响焊膏释放模板开口方向与刮刀移动方向焊膏的合金粉末颗粒尺寸与印刷性的关系金属刮刀新型封装MLF散热焊盘的模板开口设计模板与PCB分离速度印刷缺陷举例表1不良品的判定和调整方法

SMT关键工序的工艺控制.ppt

SMT关键工序的工艺控制SMT关键工序的工艺控制一.施加焊膏工艺施加焊膏是SMT的关键工序了解印刷原理提高印刷质量1.印刷焊膏的原理2.影响焊膏脱模质量的因素3.刮刀材料、形状及印刷方式4.影响印刷质量的主要因素5.提高印刷质量的措施蚀刻钢板:过度蚀刻或蚀刻不足孔壁粗糙影响焊膏释放模板开口方向与刮刀移动方向焊膏的合金粉末颗粒尺寸与印刷性的关系合金粉末颗粒直径选择原则金属刮刀新型封装MLF散热焊盘的模板开口设计模板与PCB分离速度印刷缺陷举例表1不良品的判定和

SMT关键工序的工艺控制(印刷、贴装).pptx

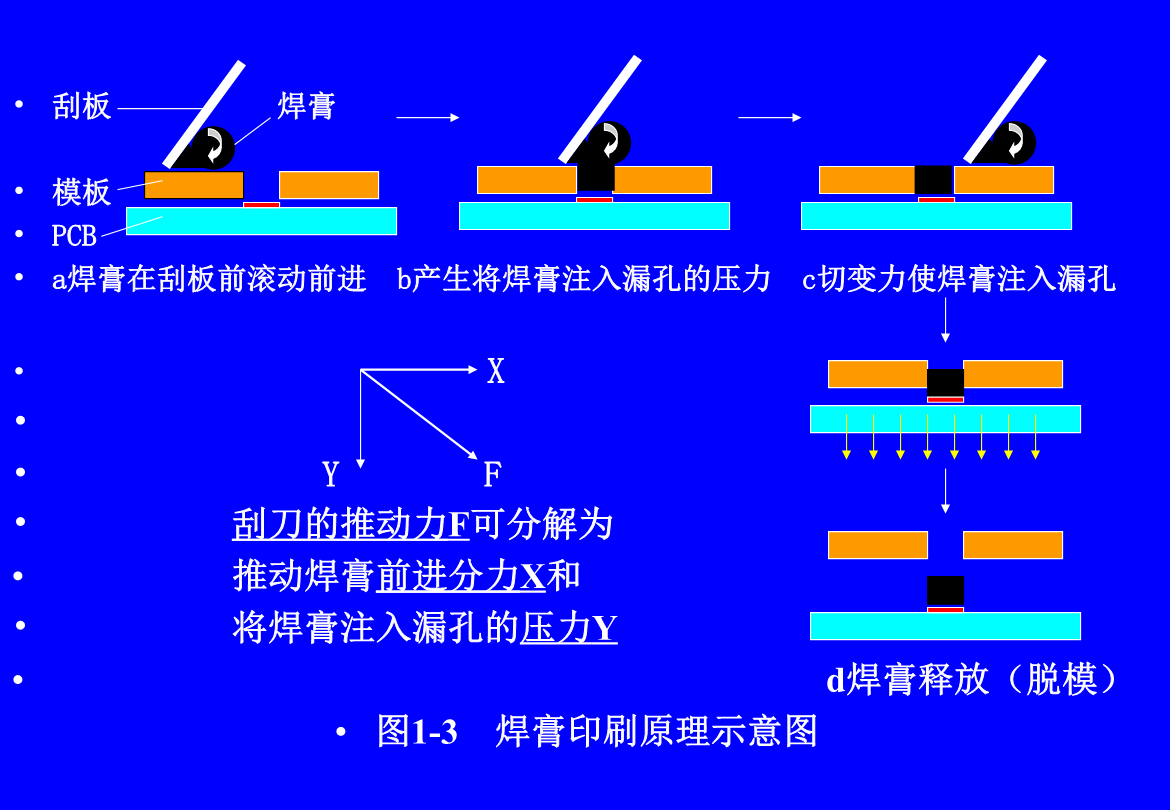

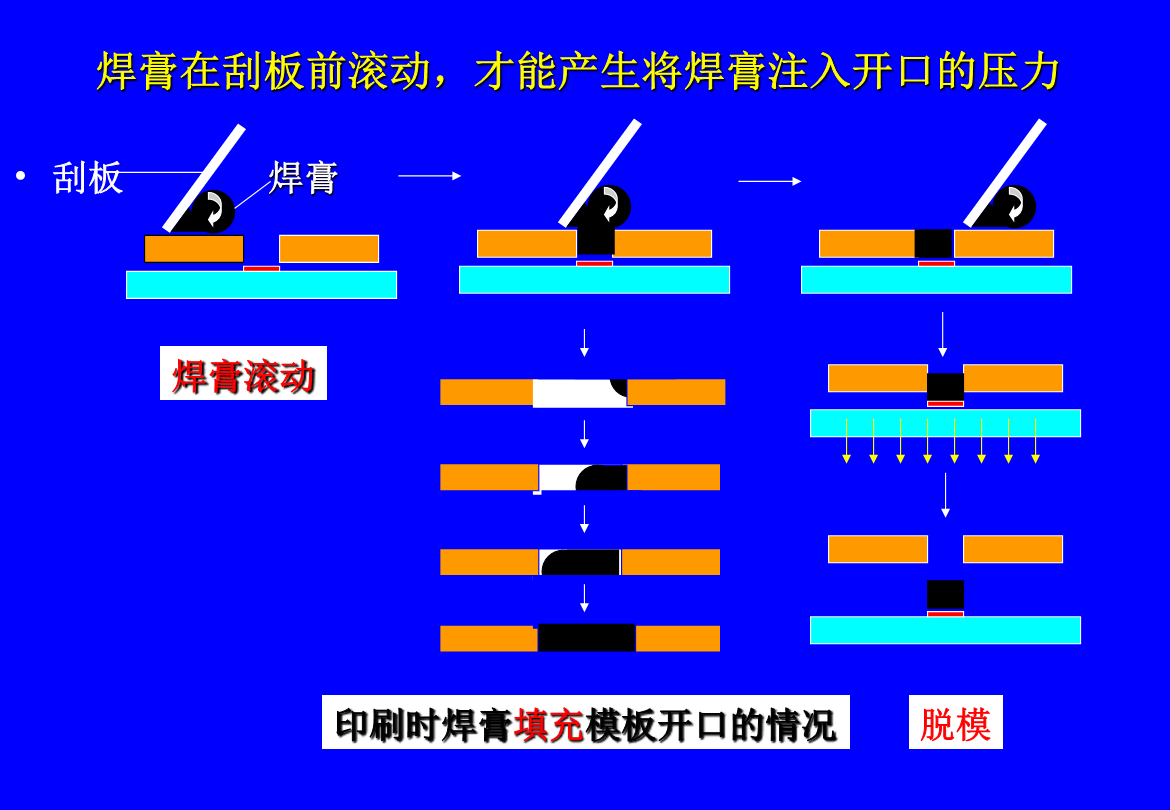

SMT关键工序的工艺控制SMT关键工序的工艺控制一.施加焊膏工艺施加焊膏是SMT的关键工序了解印刷原理提高印刷质量1.印刷焊膏的原理刮板焊膏模板PCBa焊膏在刮板前滚动前进b产生将焊膏注入漏孔的压力c切变力使焊膏注入漏孔XYF刮刀的推动力F可分解为推动焊膏前进分力X和将焊膏注入

SMT关键工序的工艺控制(印刷、贴装).ppt

SMT关键工序的工艺控制SMT关键工序的工艺控制一.施加焊膏工艺施加焊膏是SMT的关键工序了解印刷原理提高印刷质量1.印刷焊膏的原理刮板焊膏模板PCBa焊膏在刮板前滚动前进b产生将焊膏注入漏孔的压力c切变力使焊膏注入漏孔XYF刮刀的推动力F可分解为推动焊膏前进分力X和将焊膏注入