一种半导体清洗腔陶瓷溶射层的制备方法.pdf

St****12

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种半导体清洗腔陶瓷溶射层的制备方法.pdf

本发明涉及半导体加工技术领域。一种半导体清洗腔陶瓷溶射层的制备方法,包括如下步骤:步骤一,对半导体清洗腔进行喷砂处理;步骤二,对半导体清洗腔进行高压水洗;步骤三,酸刻蚀;将半导体清洗腔放置在HNO

一种先进陶瓷层的制备方法.pdf

本发明涉及一种先进陶瓷层的制备方法,该技术制备的陶瓷层主要应用于耐腐蚀的环境。该方法主要包括以下步骤:(1)对需要喷涂的部件进行前处理;(2)将细小颗粒甚至是纳米级颗粒溶于液体中,形成悬浮液;(3)利用大气等离子喷涂技术,结合悬浮液,在零件表面制备一层陶瓷层。采用该方法制备的先进陶瓷层,具有明显的技术优势。该方法,最大限度地保留了细小颗粒的本身优良性能,所获得的涂层致密性极好,孔隙率低,耐腐蚀性非常好,硬度高。在防止零部件耐腐蚀性方面具有突出的功能。

半导体工艺腔室及其清洗方法.pdf

本发明提供一种半导体工艺腔室的清洗方法,包括:控制供气组件以第一预设流量向腔体中提供第一预设气体,并控制射频组件将其电离形成等离子体;控制供气组件以第二预设流量向腔体中提供第二预设气体,将腔体内部的压力保持在第二预设压力,并控制射频组件将第二预设气体电离形成等离子体;其中,第一预设气体与第二预设气体均包含氧元素,且第一预设流量大于100sccm,第二预设流量小于等于100sccm,第二预设压力小于等于50mtorrorr。本发明在低压力下以低流速向腔体中提供含氧元素的气体,并电离形成等离子体,从而能够对喷

一种用于制备收口筒形内腔陶瓷层的工装设备及方法.pdf

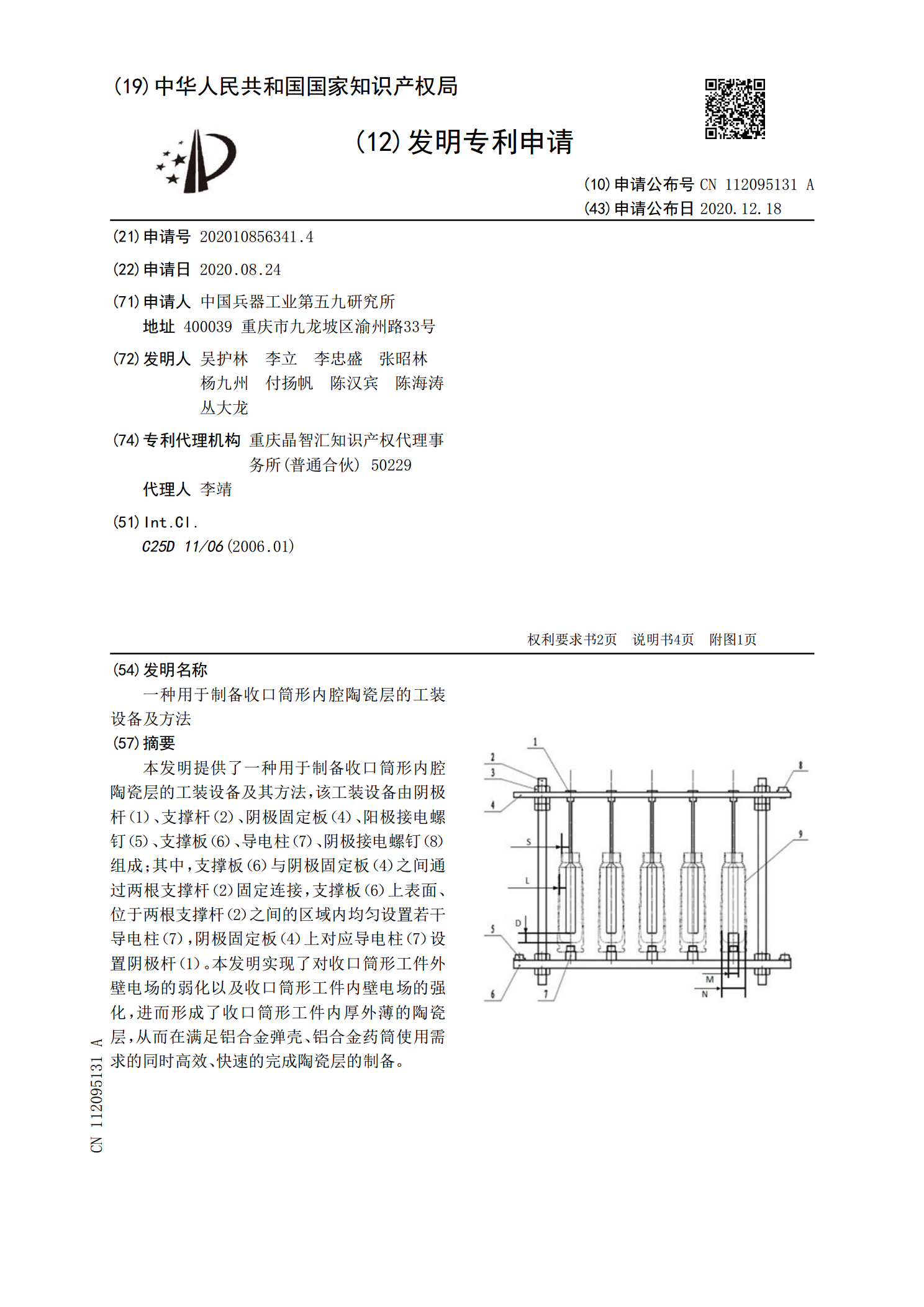

本发明提供了一种用于制备收口筒形内腔陶瓷层的工装设备及其方法,该工装设备由阴极杆(1)、支撑杆(2)、阴极固定板(4)、阳极接电螺钉(5)、支撑板(6)、导电柱(7)、阴极接电螺钉(8)组成;其中,支撑板(6)与阴极固定板(4)之间通过两根支撑杆(2)固定连接,支撑板(6)上表面、位于两根支撑杆(2)之间的区域内均匀设置若干导电柱(7),阴极固定板(4)上对应导电柱(7)设置阴极杆(1)。本发明实现了对收口筒形工件外壁电场的弱化以及收口筒形工件内壁电场的强化,进而形成了收口筒形工件内厚外薄的陶瓷层,从而在

制备半导体层的方法.pdf

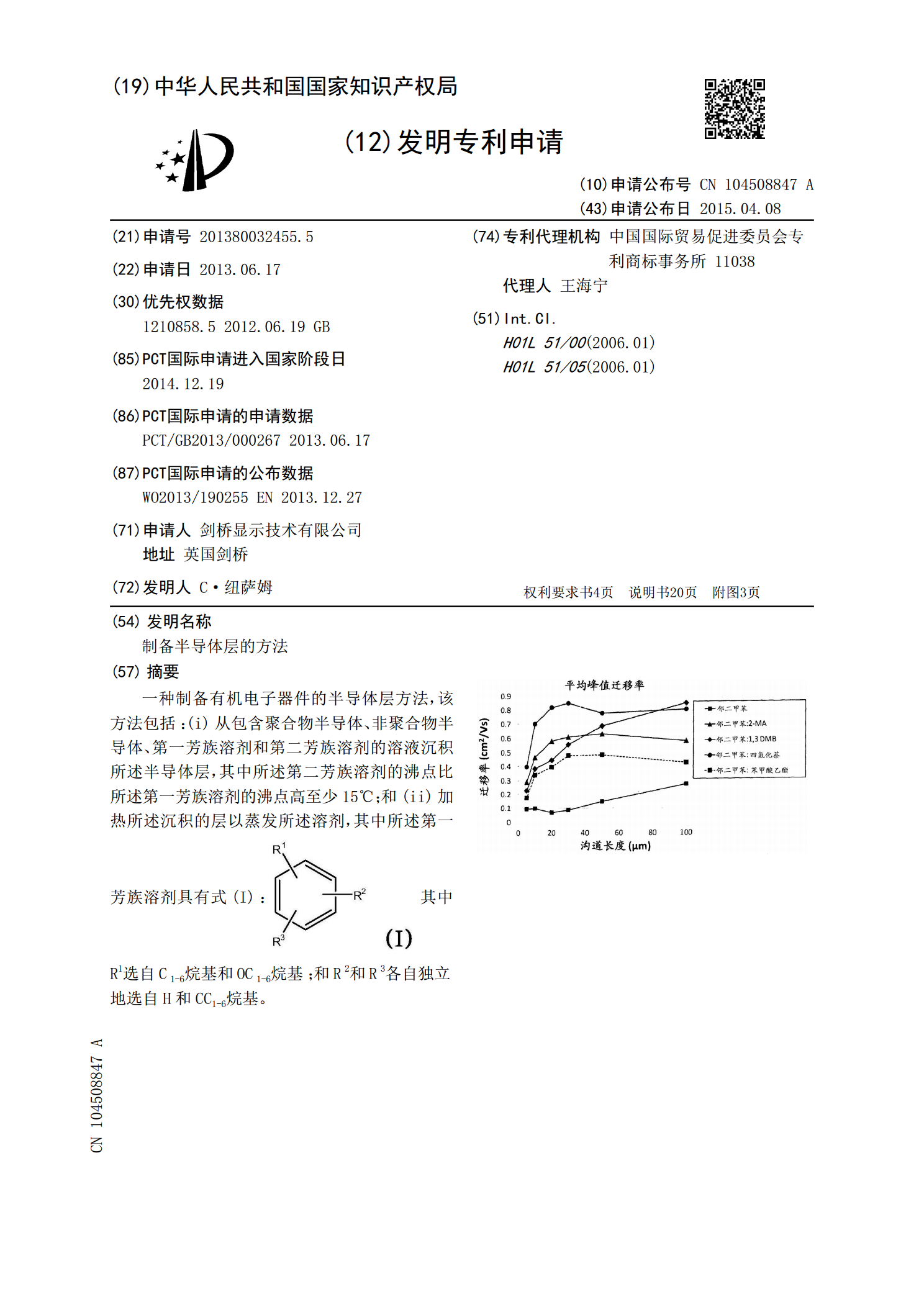

一种制备有机电子器件的半导体层方法,该方法包括:(i)从包含聚合物半导体、非聚合物半导体、第一芳族溶剂和第二芳族溶剂的溶液沉积所述半导体层,其中所述第二芳族溶剂的沸点比所述第一芳族溶剂的沸点高至少15℃;和(ii)加热所述沉积的层以蒸发所述溶剂,其中所述第一芳族溶剂具有式(I):