锻压钢球自动分拣热处理装置设计和控制.docx

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锻压钢球自动分拣热处理装置设计和控制.docx

锻压钢球自动分拣热处理装置设计和控制摘要:锻压钢球自动分拣热处理装置是在全面总结锻压钢球热处理工艺要求的基础上研发的一种钢球待温自动分拣装置。该装置为机-电-气技术的结合体当待测钢球进入该装置并到达指定位置时可实现红外线传感器的自动测温。采用PLC控制系统实现钢球分离目的有效保证和控制钢球淬火前入水的温度提高钢球热处理质量和生产效率。关键词:锻压钢球;淬火处理;自动分拣装置;红外线传感器;PLC;步进电机引言锻造钢球有着广泛的用途其具有表面质量

钢球自动分拣装置.pdf

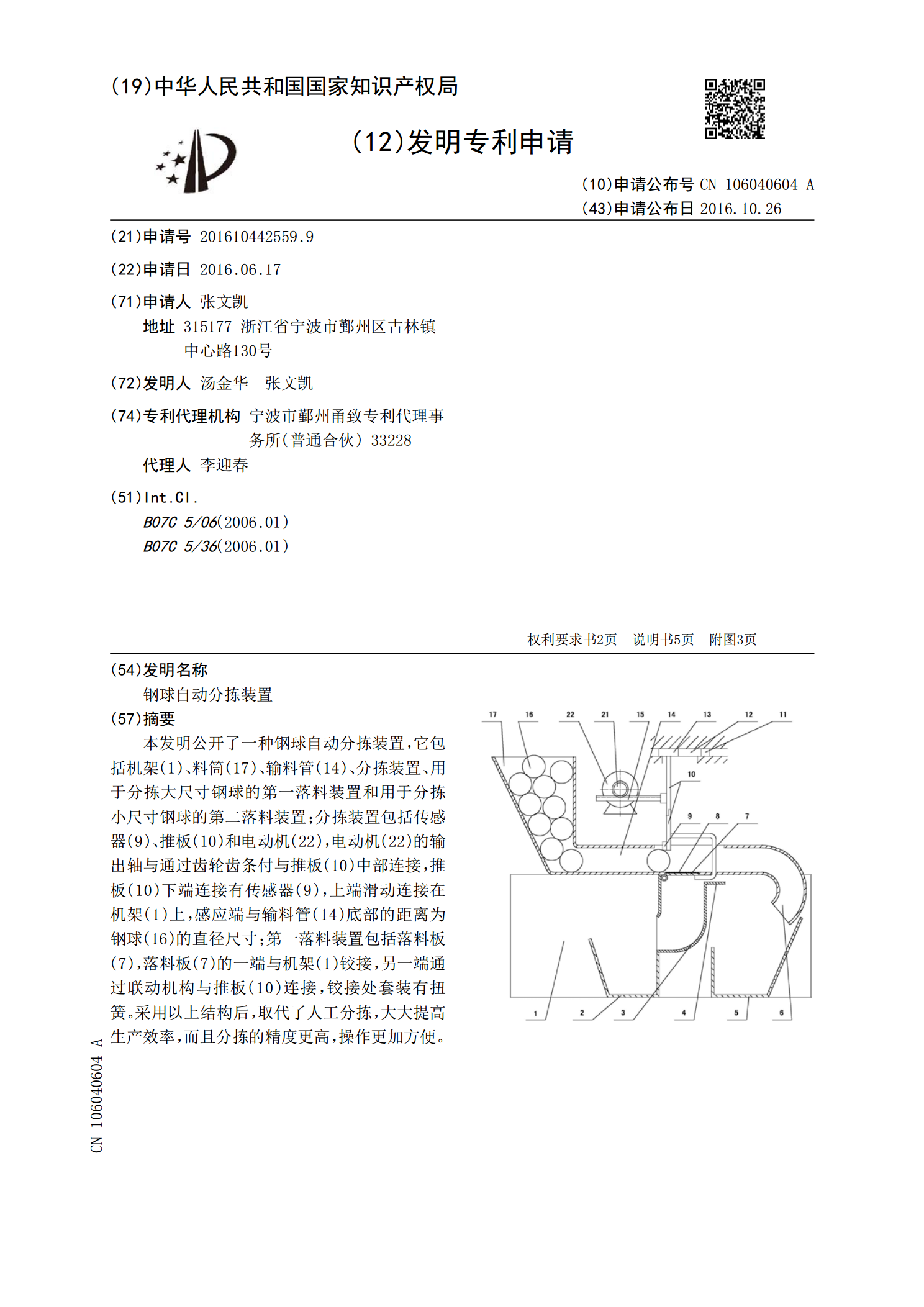

本发明公开了一种钢球自动分拣装置,它包括机架(1)、料筒(17)、输料管(14)、分拣装置、用于分拣大尺寸钢球的第一落料装置和用于分拣小尺寸钢球的第二落料装置;分拣装置包括传感器(9)、推板(10)和电动机(22),电动机(22)的输出轴与通过齿轮齿条付与推板(10)中部连接,推板(10)下端连接有传感器(9),上端滑动连接在机架(1)上,感应端与输料管(14)底部的距离为钢球(16)的直径尺寸;第一落料装置包括落料板(7),落料板(7)的一端与机架(1)铰接,另一端通过联动机构与推板(10)连接,铰接处

一种钢球自动分拣装置.pdf

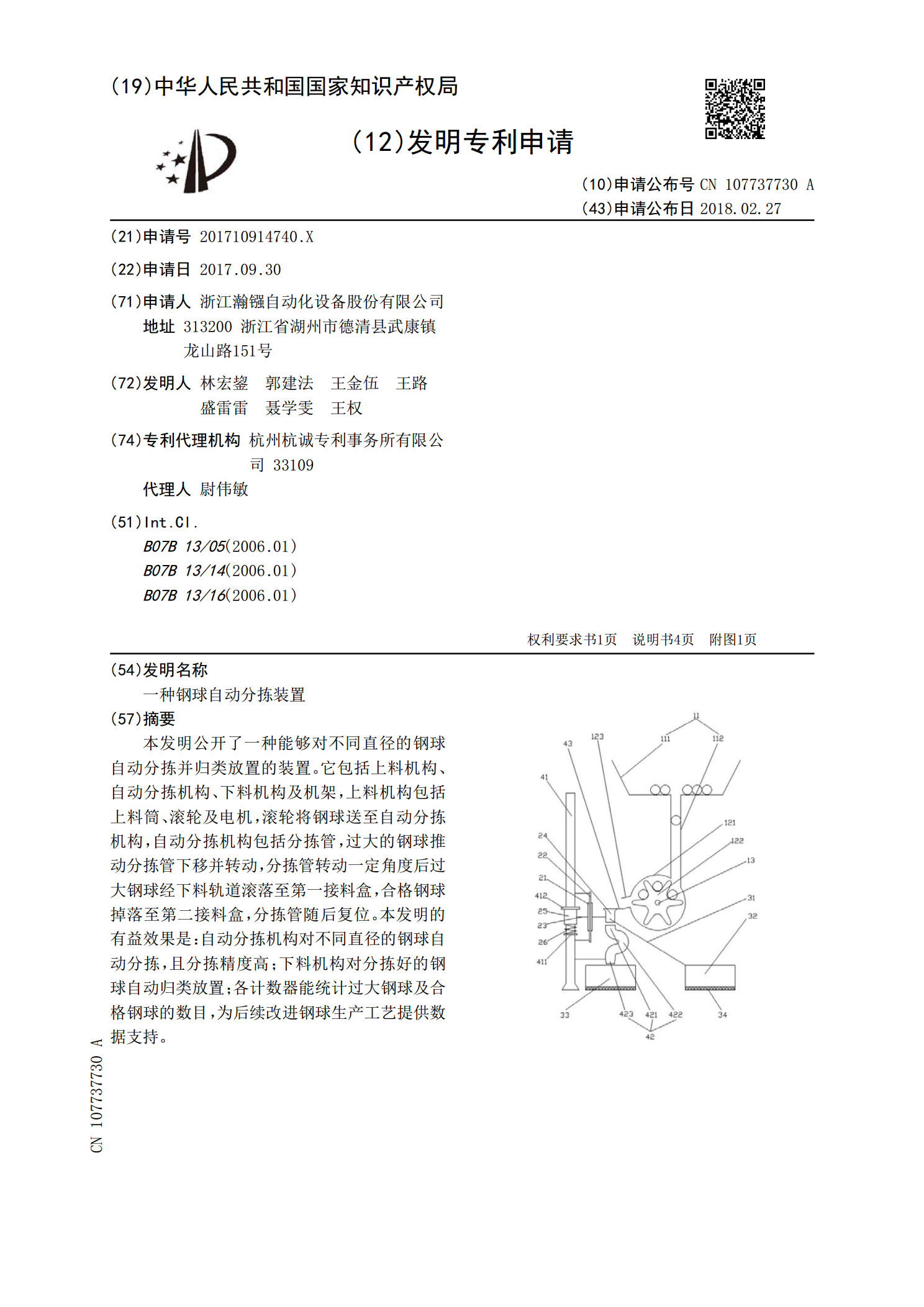

本发明公开了一种能够对不同直径的钢球自动分拣并归类放置的装置。它包括上料机构、自动分拣机构、下料机构及机架,上料机构包括上料筒、滚轮及电机,滚轮将钢球送至自动分拣机构,自动分拣机构包括分拣管,过大的钢球推动分拣管下移并转动,分拣管转动一定角度后过大钢球经下料轨道滚落至第一接料盒,合格钢球掉落至第二接料盒,分拣管随后复位。本发明的有益效果是:自动分拣机构对不同直径的钢球自动分拣,且分拣精度高;下料机构对分拣好的钢球自动归类放置;各计数器能统计过大钢球及合格钢球的数目,为后续改进钢球生产工艺提供数据支持。

钢球输送机的残缺钢球自动分拣装置.pdf

一种钢球输送机的残缺钢球自动分拣装置,属于钢球成形机械。钢球输送机包括机架,机架具有进、出球槽;轧制钢球输入机构,搭载在机架上;动力传动机构,设在机架上,残缺钢球自动分拣机构包括第一、第二剔球辊、第一、第二传动齿轮、剔球辊传动机构和中心辊,在第一、第二剔球辊上构成第一、第二螺旋凸缘;第一、第二传动齿轮相啮合,剔球辊传动机构设在机架上,中心辊位于第一、第二剔球辊间,自中心辊至第一剔球辊之间的间距与自中心辊至第二剔球辊之间的间距相等,且间距小于完整钢球的直径,在进、出球槽的底部构成第一、第二残缺钢球窜出腔。体

一种钢球分拣装置.pdf

本发明公开一种钢球分拣装置,主要包括机架、进料槽、出料槽及槽轮,所述槽轮架设在机架中部,所述进料槽及出料槽分别固定于机架的两侧,所述槽轮外侧沿其圆周方向开设有多个运球槽,槽轮中部连接有驱动机构,所述驱动机构可带动槽轮相对于机架转动,所述进料槽及出料槽靠近槽轮的一端均设置有开口折弯挡板。所述运球槽的截面形状为两边带有一定坡口的“U”字型,其两边坡口的角度均为10°。本发明一种钢球分拣装置,在槽轮上设置有六个运球槽用于承载钢球,利用槽轮转动,间歇的将进料槽的钢球运送到出料槽,使出料槽上的钢球之间有一定的距离,