一种低气味、低散发改性聚丙烯材料及其制备方法.pdf

康佳****文库

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低气味、低散发改性聚丙烯材料及其制备方法.pdf

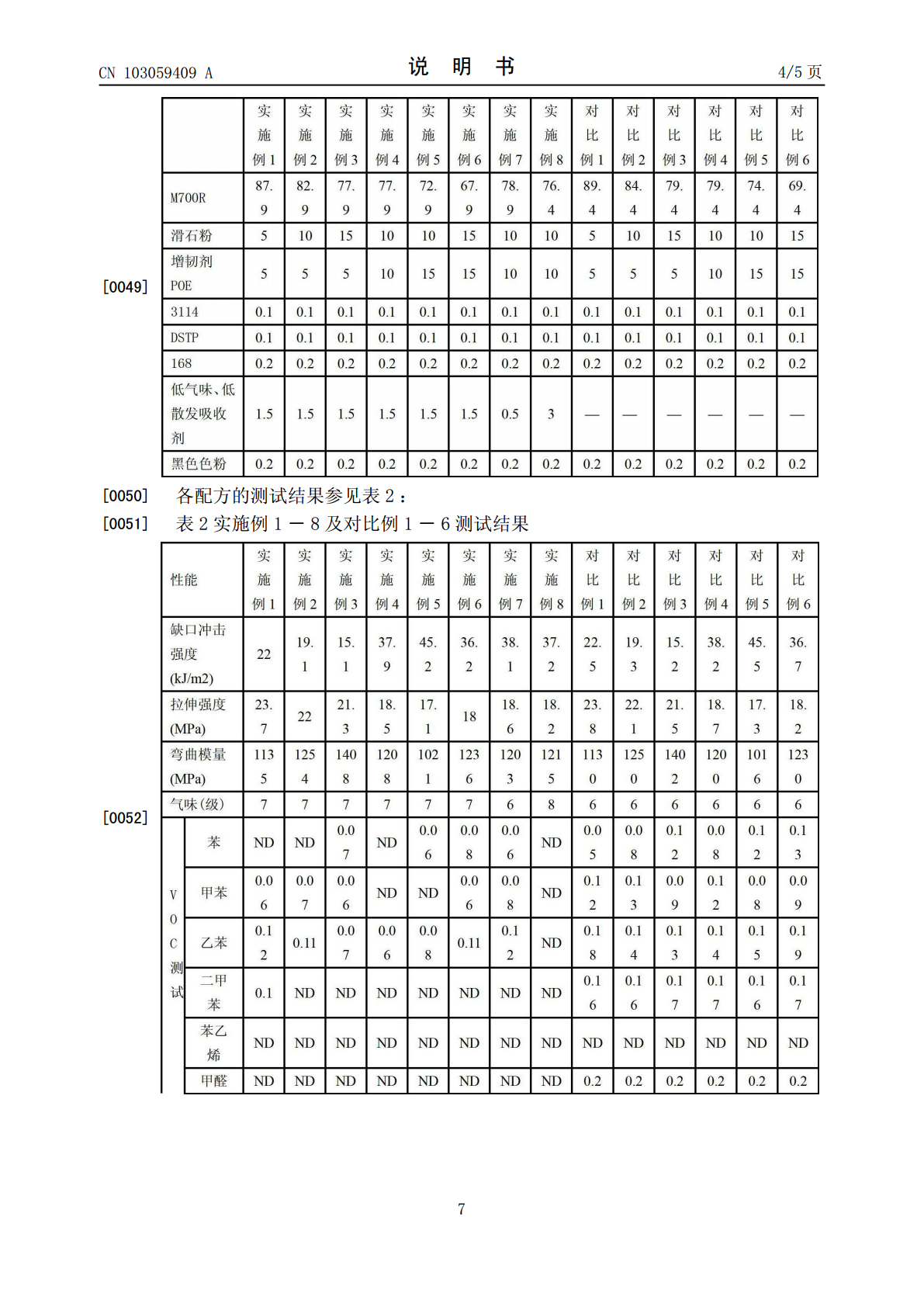

本发明公开了一种低气味、低散发改性聚丙烯材料及其制备方法,按以下重量百分比计,其组成和配比为:聚丙烯65~89%;低气味、低散发吸收剂0.5~3%;无机填料5~15%;增韧剂POE5~15%;抗氧剂0.1~2%。本发明的优点是:1、采用微乳液法制备的纳米氧化锌制备纳米氧化锌改性的活性碳材料,并将其负载于多孔活性炭表面。充分利用多孔碳的高比表面积和对散发的高吸附容量,以及纳米氧化锌的对有机物散发的光催化分解能力的优点,实现对有机物散发污染物的原位分解,达到持久低散发净化的目的。2、有效吸收基材聚丙烯中残留的

低气味散发的聚丙烯塑料及其制备方法.pdf

本发明涉及一种低气味散发的聚丙烯塑料及其制备方法,属于塑料改性领域。在聚丙烯塑料改性过程中,以重量份计,在1000份的聚丙烯塑料中,加入气味吸附剂2‑10份和水母粒2‑20份。优点是:解决了聚丙烯塑料气味难闻、VOC散发量大的问题。减少了用户在使用此类塑料材料过程中的身体危害,更好的体现了材料本身优异的环保性能,满足人们对于健康的美好生活向往。本发明在聚丙烯塑料的生产过程中,将小分子物质通过吸附的方法永久去除,从根本上解决聚丙烯塑料中残留的小分子物质,在不增加设备投入和工艺大变的前提下完成,并可以直接减少

一种低气味低散发玻纤增强聚丙烯组合物及其制备方法.pdf

本发明公开了一种低气味低散发玻纤增强聚丙烯组合物及其制备方法,所述方法包括:将聚丙烯、抗氧剂、润滑剂、包覆剂混合后加入双螺杆挤出机,然后通过微注入系统加入稀释剂稀释的功能性单体、引发剂,通过超声波活化接枝,最后从侧喂料口先后加入玻璃纤维和VOC抽提剂,熔融塑化、挤出、造粒,即得;减少了产业链的生产环节,节约能源,降低成本;降低了引发剂过氧化物的使用量,降低了引发剂残留的气味,并且能够促使接枝反应过程迅速完成,还能控制聚丙烯的过度降解;VOC抽提剂的加入及挤出机末端通过多个真空口的抽提,使得挤出过程中产生的

一种低气味、低散发无载体纳米阻燃母粒及其制备方法.pdf

本发明公开了一种低气味、低散发无载体纳米阻燃母粒及其制备方法,其由主阻燃剂50‑85%份,协效阻燃剂5‑30%,气味吸附剂1‑5%,超支化聚硅氧烷5‑15%,硅烷偶联剂0.5‑1%,热稳定剂0.2‑1%,润滑剂0.2‑1%经密炼、挤出造粒制成。本发明制备的阻燃母粒通用性广、有效成分高、无明显气味、添加量低,且制备方法简单,并能有效减少粉尘污染,改善劳动环境。

一种低气味低光泽聚丙烯复合材料制备方法.pdf

本发明涉及一种低气味低光泽聚丙烯复合材料制备方法,具体包括:采用PE材料交联制作交联母粒,通过丙酮及稀释剂作用经过双螺杆挤出机挤出造粒,通过不同主机转速及下料参数调整交联母粒的流动性。该低气味低光泽聚丙烯复合材料制备方法,材料韧性高,延伸率高来源丰富,密度小,价格低,成型容易,采用HDPE可以将线性或轻度支化的聚合物转化为三维网状的体型结构的聚合物,使其晶间界面模糊不清,达到消光效果,且气味低,此外本申请技术方案成本上比传统采用消光母粒价格优越,材料取材便易,成本低廉,有利于大规模生产操作。