一种硅肥的生产方法.pdf

努力****骞北

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硅肥的生产方法.pdf

一种硅肥的生产方法,包括以下步骤:配置原料、将上述原料研磨成细粉,粒度80目以上,然后将其加入到成球机中,然后加入占原料5%-10%的水,控制成球粒度在5mm-10mm;将成球的物料加入到立窑或旋窑中进行煅烧,在1250℃-1300℃的高温段停留10-15分钟,将其煅烧成硅肥熟料;煅烧后的硅肥熟料在窑内冷淬后进行粉碎,粉碎的粒度为90目-100目,即成为多元素硅肥,本发明有效利用了尾矿,属于资源回收技术,符合循环经济的要求,投入较低,收益较大,有很大的工业化价值。

一种硅肥的生产方法.pdf

本发明提供了一种硅肥的生产方法,具有热处理温度低,硅含量高,操作简单,成本低的优点。一种硅肥的生产方法,包括以下步骤:a.将造纸黑液32份、粉煤灰40份、膨润土28份,混合均匀并干燥;干燥后的物料,按1吨粉煤灰加200g的重量比加入催化剂,放入加热炉内催化活化,活化温度为950℃,活化时间60分钟,得活化物;所述的催化剂是按SeO2:Al2O3:MgO为5~20:0~20:0~20的重量比混合而成;b.将上述活化物出炉后,按1吨粉煤灰喷洒18L液态催化剂的比例,趁热均匀喷洒液态催化剂,晾干粉碎后即得产品;

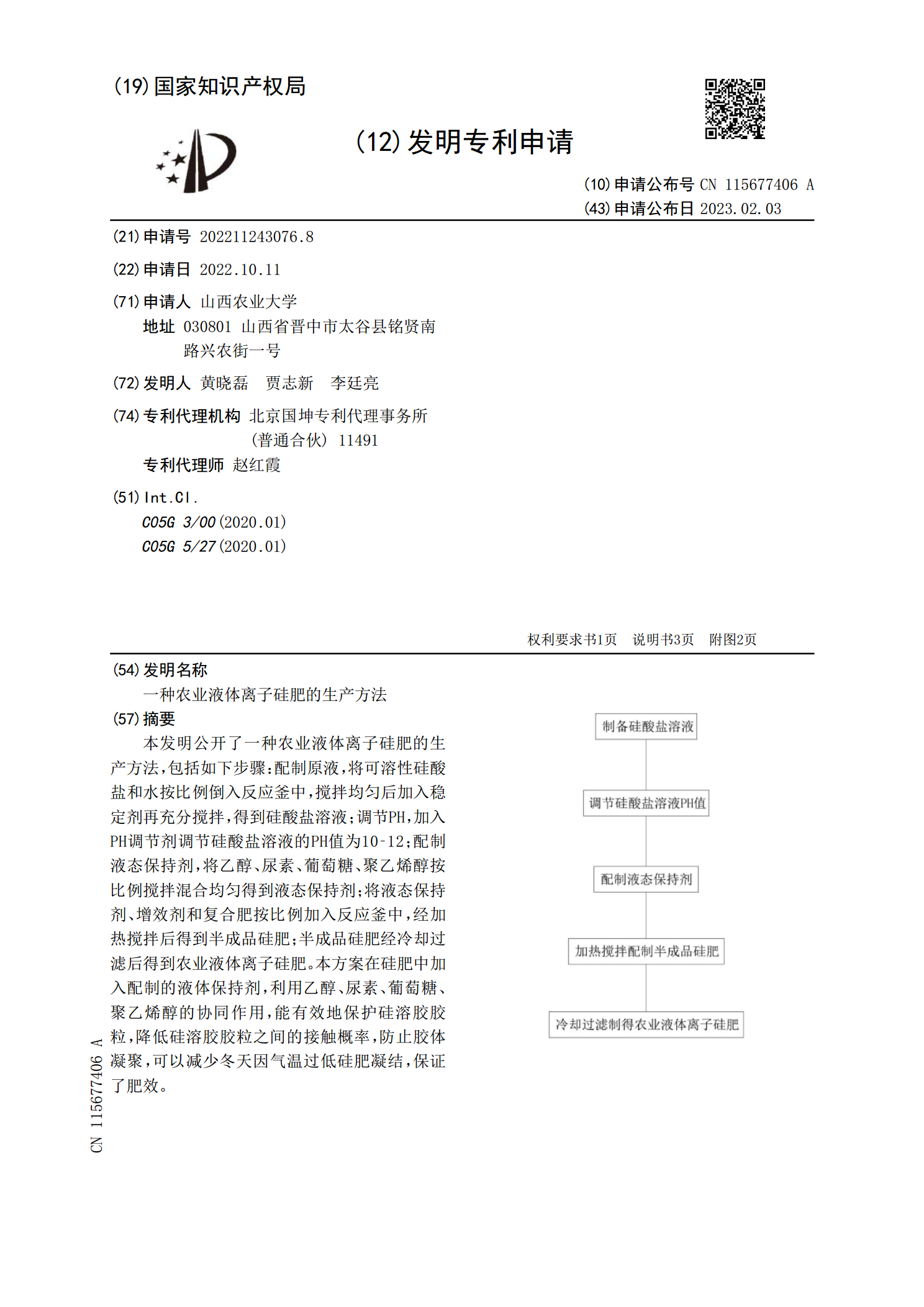

一种农业液体离子硅肥的生产方法.pdf

本发明公开了一种农业液体离子硅肥的生产方法,包括如下步骤:配制原液,将可溶性硅酸盐和水按比例倒入反应釜中,搅拌均匀后加入稳定剂再充分搅拌,得到硅酸盐溶液;调节PH,加入PH调节剂调节硅酸盐溶液的PH值为10‑12;配制液态保持剂,将乙醇、尿素、葡萄糖、聚乙烯醇按比例搅拌混合均匀得到液态保持剂;将液态保持剂、增效剂和复合肥按比例加入反应釜中,经加热搅拌后得到半成品硅肥;半成品硅肥经冷却过滤后得到农业液体离子硅肥。本方案在硅肥中加入配制的液体保持剂,利用乙醇、尿素、葡萄糖、聚乙烯醇的协同作用,能有效地保护硅溶

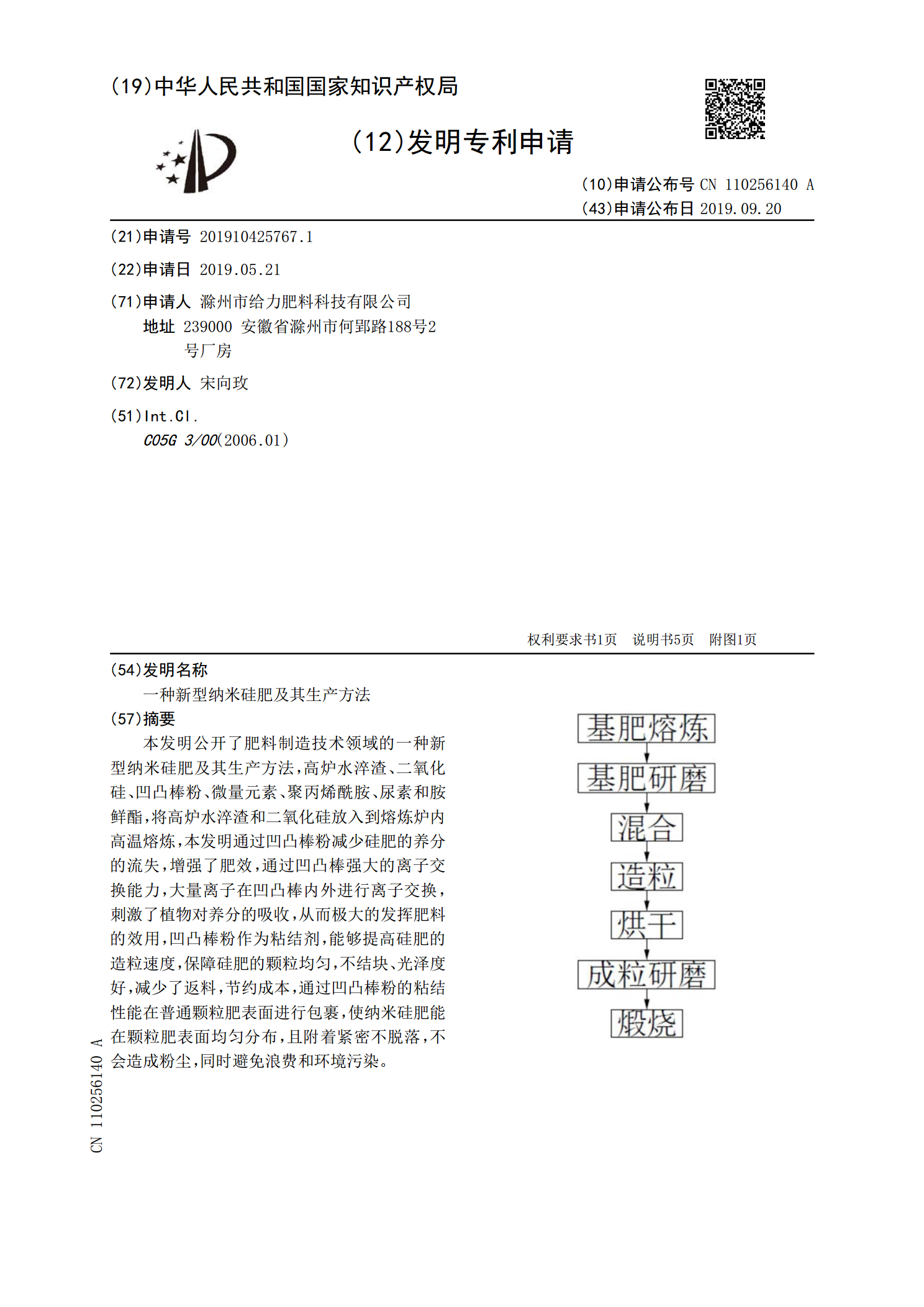

一种新型纳米硅肥及其生产方法.pdf

本发明公开了肥料制造技术领域的一种新型纳米硅肥及其生产方法,高炉水淬渣、二氧化硅、凹凸棒粉、微量元素、聚丙烯酰胺、尿素和胺鲜酯,将高炉水淬渣和二氧化硅放入到熔炼炉内高温熔炼,本发明通过凹凸棒粉减少硅肥的养分的流失,增强了肥效,通过凹凸棒强大的离子交换能力,大量离子在凹凸棒内外进行离子交换,刺激了植物对养分的吸收,从而极大的发挥肥料的效用,凹凸棒粉作为粘结剂,能够提高硅肥的造粒速度,保障硅肥的颗粒均匀,不结块、光泽度好,减少了返料,节约成本,通过凹凸棒粉的粘结性能在普通颗粒肥表面进行包裹,使纳米硅肥能在颗粒

一种高效硅肥生产设备.pdf

本发明属于肥料生产设备技术领域,公开一种高效硅肥生产设备,包括机座、机体、粉碎碾压仓、螺旋输料装置、加热搅拌仓和控制设备箱;机座上安装有机体,机体内部左上方设置有粉碎碾压仓,机体内部右下方设置有与粉碎碾压仓相连接的加热搅拌仓;机体顶部设置有与粉碎碾压仓顶部相连通的螺旋输料装置;粉碎碾压仓内部通过轴承安装有粉碎碾压辊。本发明第一驱动电机驱动粉碎碾压辊对物料粉碎碾压,通过加热搅拌仓加热搅拌,从而实现快速进行硅肥的生产;通过加液箱往加热搅拌仓内加注药液;通过散热装置对加热搅拌仓内部降温冷却,从出料口出料;便于工