转炉汽化冷却烟道移动段水循环问题讨论.docx

美丽****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉汽化冷却烟道移动段水循环问题讨论.docx

转炉汽化冷却烟道移动段水循环问题讨论转炉汽化冷却烟道移动段水循环问题讨论随着钢铁工业的发展,转炉已成为最为普遍的炼钢设备之一。在转炉炼钢中,烟气的产生是难以避免的,因此必须通过适当的冷却措施降低烟气温度,以减小对环境的影响。转炉汽化冷却烟道移动段作为冷却设备的重要组成部分,其水循环问题日益引起工业界与学术界的关注。一、转炉汽化冷却烟道移动段水循环的意义和必要性首先,烟气在冷却过程中需要消耗大量的热量,这是通过水冷却实现的。因此,水循环能够高效地将转炉产生的大量热能转移到水中,从而使工业生产的能源利用率得到

转炉汽化冷却烟道移动段水循环问题讨论.docx

转炉汽化冷却烟道移动段水循环问题讨论摘要:针对转炉汽化冷却烟道尤其是移动段I段使用寿命低容易发生事故的问题对汽化冷却烟道移动段I段正常吹炼期烟气侧传热过程进行了模拟以热流密度为传递函数对水冷管内水循环状态进行了计算对水冷管进行了计算分析。结果表明现有结构自然循环设计条件下正常吹炼期工质循环速度降低至携带速度以下移动段I段烟气进口500~600mm工质汽化点处工质流速低于携带速度发生传热恶化引起水冷管爆管。关键词:数值模拟;热流密度;自然循环引言

转炉汽化冷却烟道移动段水循环问题讨论.docx

转炉汽化冷却烟道移动段水循环问题讨论摘要:针对转炉汽化冷却烟道尤其是移动段I段使用寿命低容易发生事故的问题对汽化冷却烟道移动段I段正常吹炼期烟气侧传热过程进行了模拟以热流密度为传递函数对水冷管内水循环状态进行了计算对水冷管进行了计算分析。结果表明现有结构自然循环设计条件下正常吹炼期工质循环速度降低至携带速度以下移动段I段烟气进口500~600mm工质汽化点处工质流速低于携带速度发生传热恶化引起水冷管爆管。关键词:数值模拟;热流密度;自然循环引言

转炉汽化冷却烟道.pdf

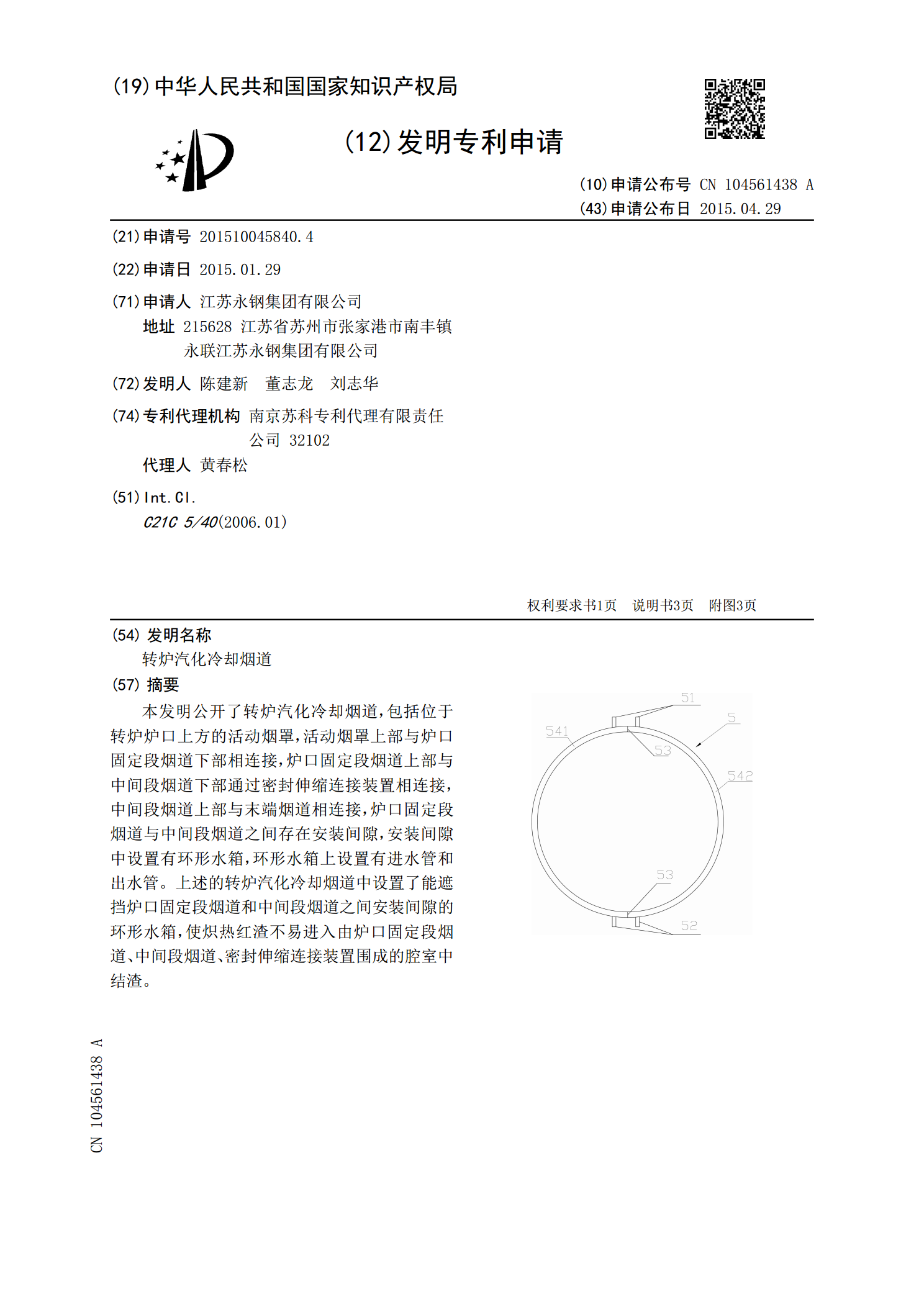

本发明公开了转炉汽化冷却烟道,包括位于转炉炉口上方的活动烟罩,活动烟罩上部与炉口固定段烟道下部相连接,炉口固定段烟道上部与中间段烟道下部通过密封伸缩连接装置相连接,中间段烟道上部与末端烟道相连接,炉口固定段烟道与中间段烟道之间存在安装间隙,安装间隙中设置有环形水箱,环形水箱上设置有进水管和出水管。上述的转炉汽化冷却烟道中设置了能遮挡炉口固定段烟道和中间段烟道之间安装间隙的环形水箱,使炽热红渣不易进入由炉口固定段烟道、中间段烟道、密封伸缩连接装置围成的腔室中结渣。

转炉汽化冷却烟道余热分析.pdf

第33卷�第2期河北理工大学学报(自然科学版)Vol�33�No�22011年5月JournalofHebeiPolytechnicUniversity(NaturalScienceEdition)May.2011文章编号:1674�0262(2011)02�0088�05转炉汽化冷却烟道余热分析张爱虎(河北联合大学冶金与能源学院,河北唐山063009)关键词:汽化冷却烟道;温度场;压力场;模拟摘�要:通过对转炉烟道的数值模拟,建立了转炉汽化冷却烟道模型,通过对烟道的温度场模拟、压力场模拟以优化转炉汽化冷