一种漆包线生产工艺.pdf

丹烟****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种漆包线生产工艺.pdf

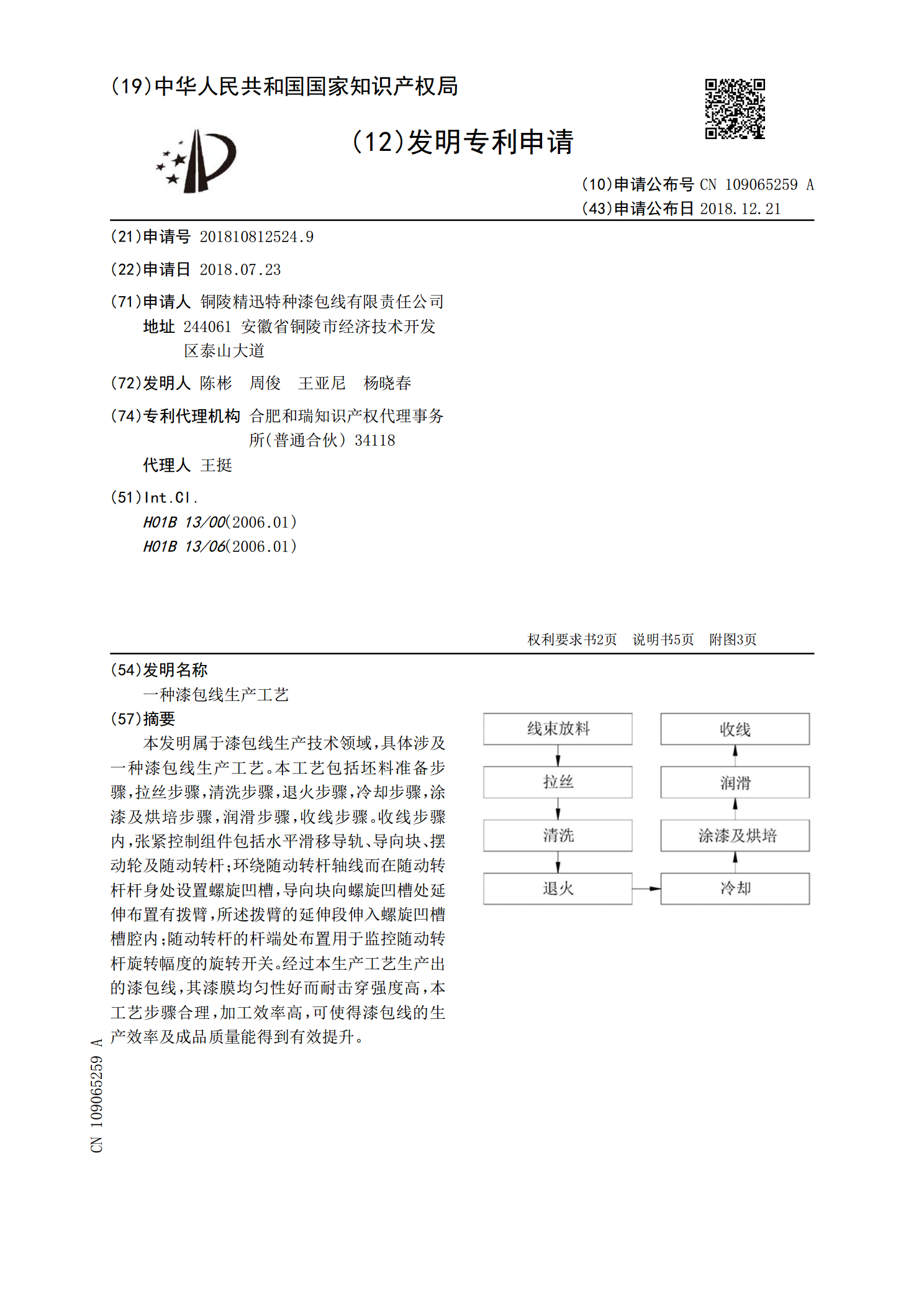

本发明属于漆包线生产技术领域,具体涉及一种漆包线生产工艺。本工艺包括坯料准备步骤,拉丝步骤,清洗步骤,退火步骤,冷却步骤,涂漆及烘培步骤,润滑步骤,收线步骤。收线步骤内,张紧控制组件包括水平滑移导轨、导向块、摆动轮及随动转杆;环绕随动转杆轴线而在随动转杆杆身处设置螺旋凹槽,导向块向螺旋凹槽处延伸布置有拨臂,所述拨臂的延伸段伸入螺旋凹槽槽腔内;随动转杆的杆端处布置用于监控随动转杆旋转幅度的旋转开关。经过本生产工艺生产出的漆包线,其漆膜均匀性好而耐击穿强度高,本工艺步骤合理,加工效率高,可使得漆包线的生产效率

一种漆包线生产工艺.pdf

本发明公开一种漆包线生产工艺,包括以下步骤:将铜材先进行多次大拉伸,到直径为最终线材直径的6倍,再进行多次拉伸到线材最终直径;拉丝后的线材进行退火处理;用清水将退火处理得到的线材表面的油污和颗粒;清洗后的线材进行烘干;对烘干后的线材进行涂漆,涂漆后烘烤固化;线材表面涂润滑剂;检验合格的线材卷绕在规定的轴具上,制成漆包线,检验不合格的线材报废;称重、包装、入库。本发明漆包线生产工艺通过两次拉丝将铜材拉伸到线材最终直径,然后先退火后清洗的步骤,退火本身就能够除去拉伸过程中导体表面残留的润滑剂、油污,进一步清洗

一种漆包线的生产工艺.pdf

本发明公开了一种漆包线的生产工艺,选择原料并通过对原料进行挤压得到线材;对线材进行第一次拉丝,完成第一次拉丝后的线材进行清洗,对完成过第一次退火处理的线材进行第二次拉丝,通过温水对进行三次拉丝后的线材进行清洗;将进行退火处理的线材进行冷却;将冷却后的线材进行第一次涂漆处理;将完成涂漆后的线材放置烘焙炉中进行二次烘焙固化;将烘焙后的线材进行冷却后得到成品漆包线;将成品漆包线收卷后存放。通过本发明的制作工艺,将拉丝、退火和烘焙等具体步骤和参数进行改变,使其在现有制作工艺上实现了对漆包线性能的突破,并通过主线材

一种超微细聚氨酯漆包线生产工艺.pdf

本发明公开了一种超微细聚氨酯漆包线生产工艺,具体生产步骤通过芯线的制作、芯线的涂漆、烘焙及冷却和收线及保护四个步骤完成,其中将芯线引入退火炉中进行退货处理,使裸铜线软化,去除拉伸过程中的内应力,使分子晶格重新排列,增强柔软性和导电性,烘焙是将涂料中的溶剂蒸发出来,让其漆料固化成膜,形成绝缘层,包裹在芯线的外侧,将涂漆后的芯线放入烘焙炉中,烘焙炉的高温使涂料中的溶剂蒸发,且烘焙炉的顶部设有冷触媒过滤膜,芯线从烘焙炉中引出时温度较高,需要对其静置冷却,也可使用冷风机加快其冷却速度,使得聚氨酯漆能够凝固再芯线的

漆包线生产工艺指导.doc

漆包线生产工艺指导书漆包线生产工艺流程一、线生产工艺流程放线,退火,(冷却,吹干,半硬),涂漆,烘焙,冷却,收卷,入库。漆包生产工艺规程1.检查交班记录及生产设备,确认一切正常接班生产若发现问题及时告知车间。2.检查各种工量具是否完好,3.根据生产规格准备好线材、标签等,线材表面要求无油污、灰尘、光亮、清洁不应有毛刺、翘皮、裂纹及氧化层等缺陷,如果缺陷明显不得使用。4.清洁盘具清楚内外表面的灰尘、杂物保持盘具清洁,并应检查盘具是否变形。5.用干净的纱布或纱布沾酒精将上下导轮擦洗干净,确保导轮光洁无尘(尤其