一种锣PTH半孔方法.pdf

Jo****63

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锣PTH半孔方法.pdf

一种锣PTH半孔方法,包括步骤:将线路板进行电锡处理;锣半孔加工,使用锣机在设计于线路板板边处的一个或多个半孔槽的槽中心位置进行粗锣,去除半孔槽内的一部分铜皮,然后使用细齿锣刀在相应位置进行精锣,锣出半孔槽;蚀刻,使用蚀刻药水将半孔槽露铜处残留的铜皮清理掉,保证半孔槽整齐平整无缺口。本发明将锣PTH半孔工艺中,锣板方向相反面朝上进行二钻的传统流程取消,改为直接在电锡后锣出半孔槽位置,通过先后进行粗锣和精锣,使其半孔板边光滑无披锋,无铜皮翘起,无需再做任何后续修理即可满足对半孔板的品质要求,在保证质量的同时

一种锣半孔孔内异物处理方法.pdf

本发明提供一种可充分去除锣半孔孔内异物的处理方法,包括步骤:先将半孔孔内存在异物不良的线路板进行第一次退锡处理,去除半孔孔内的锡渣;再将线路板进行酸洗,洗去半孔孔内的氧化物;接着依次进行水洗、喷砂冲洗、超声波水洗、水柱水洗、加压水洗、烘干,以减少半孔内的披锋,清除半孔内锣半孔时残留的胶渣和铜渣;再进行第二次退锡处理,进一步去除半孔孔内的锡渣;第二次退锡处理的过程与第一次退锡处理相同。

一种PCB板板边PTH半孔的加工方法.pdf

本发明涉及电路板加工技术领域,更具体地说,它涉及一种PCB板板边PTH半孔的加工方法,其技术方案要点是:一种PCB板板边PTH半孔的加工方法,其包括以下步骤:步骤S1:在电路板的去除区域与保留区域两者的边界处钻出孔槽,孔槽具有位于保留区域的第一半孔和位于去除区域的第二半孔;步骤S2:对电路板镀锡处理;步骤S3:在所述孔槽处钻切削孔,以切除第一半孔与所述边界相交处的两个角;步骤S4:从孔槽的中心分别向相反的方向沿所述边界切割电路板,以成型PCB板的板边,使第一半孔成型在PCB板的板边上。根据本发明提供的技术

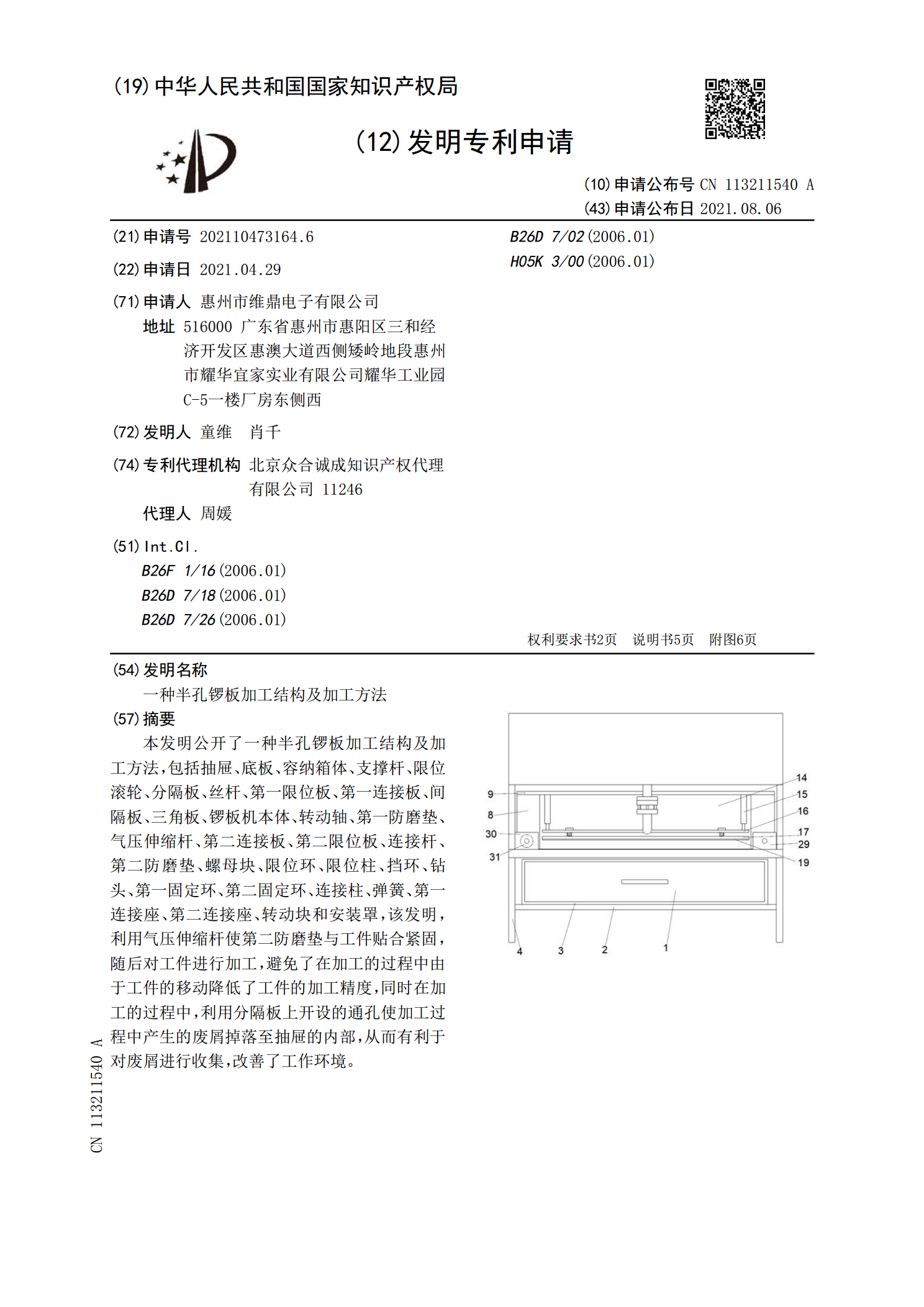

一种半孔锣板加工结构及加工方法.pdf

本发明公开了一种半孔锣板加工结构及加工方法,包括抽屉、底板、容纳箱体、支撑杆、限位滚轮、分隔板、丝杆、第一限位板、第一连接板、间隔板、三角板、锣板机本体、转动轴、第一防磨垫、气压伸缩杆、第二连接板、第二限位板、连接杆、第二防磨垫、螺母块、限位环、限位柱、挡环、钻头、第一固定环、第二固定环、连接柱、弹簧、第一连接座、第二连接座、转动块和安装罩,该发明,利用气压伸缩杆使第二防磨垫与工件贴合紧固,随后对工件进行加工,避免了在加工的过程中由于工件的移动降低了工件的加工精度,同时在加工的过程中,利用分隔板上开设的通

一种改善PTH通孔上锣沉孔或平台时扯铜的制作方法.pdf

本发明公开了一种改善PTH通孔上锣沉孔或平台时扯铜的制作方法,包括以下步骤:在生产板上需锣沉孔或平台的位置处先钻出预钻孔,所述预钻孔的尺寸单边比所述沉孔或平台的尺寸小0.1mm,且所述预钻孔的深度比所述沉孔或平台的尺寸小0.1mm;而后在生产板上的预钻孔处钻出所需的沉孔或平台。本发明方法通过增加预钻孔,且仅保留0.1mm的厚度作为二次锣时的预锣空间,解决了锣沉孔或平台时的扯铜问题。