一种高品质酶解发酵豆粕及其制备方法与应用.pdf

Jo****63

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高品质酶解发酵豆粕及其制备方法与应用.pdf

本发明涉及一种高品质酶解发酵豆粕及其制备方法与应用。该方法包括将去皮豆粕粉碎过80目筛,使用α‑半乳糖苷酶、糖化酶进行第一步酶解,再使用木瓜蛋白酶进行第二步酶解,灭酶后接入酵母菌,芽孢杆菌和乳酸菌的复合菌种,先有氧发酵后厌氧发酵,成品通过喷雾干燥最大限度保留活性成分。制成的酶解发酵豆粕具发酵特有的香味,蛋白含量约55%,酸溶蛋白大于50%,抗原等抗营养因子基本去除,成分稳定,具亲水性强,持水率高,适口性强,对水产动物诱食明显,等特点。富含功能性小肽,益生菌及其代谢产物,有利于养殖动物肠道营养平衡,解决动物

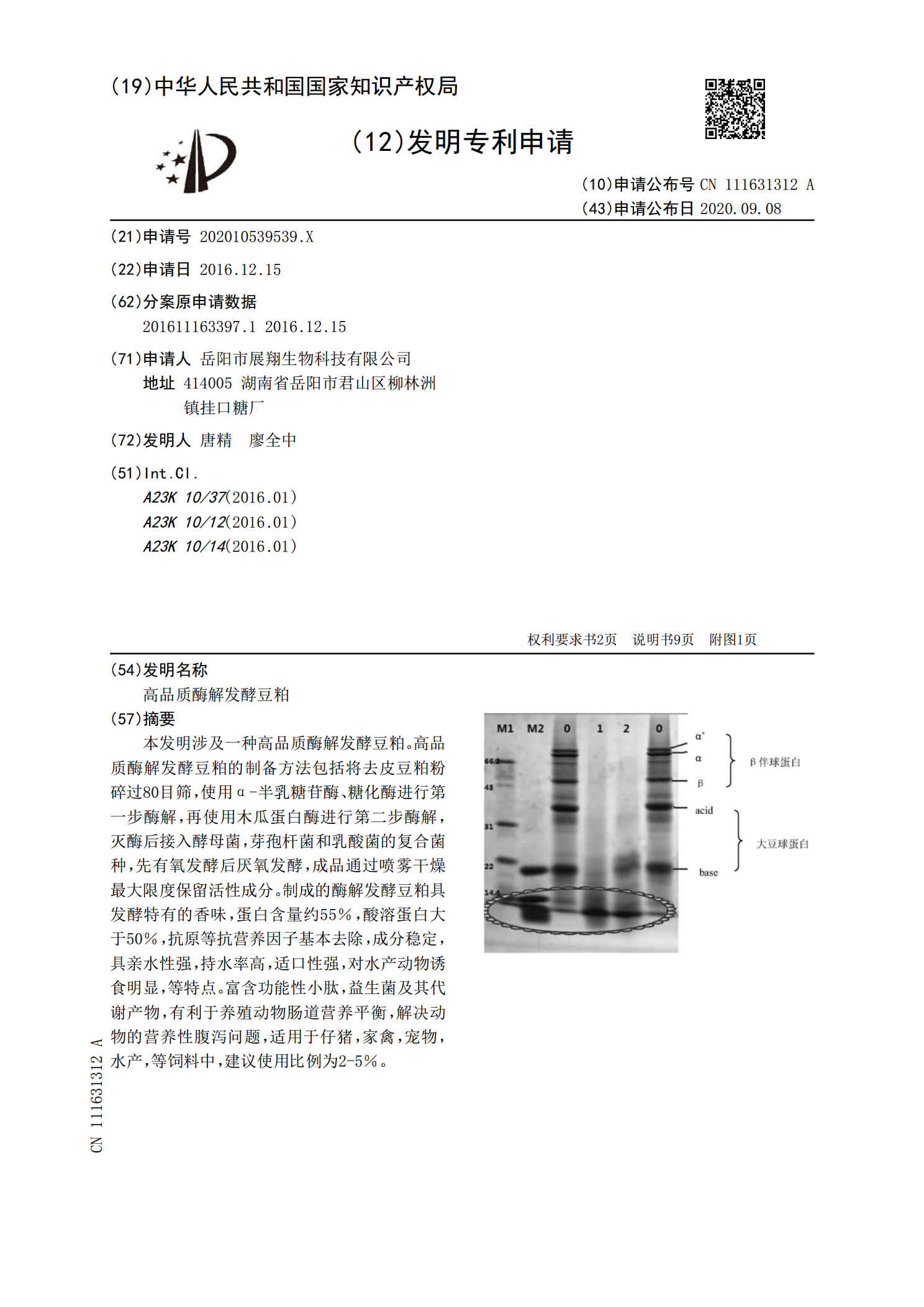

高品质酶解发酵豆粕.pdf

本发明涉及一种高品质酶解发酵豆粕。高品质酶解发酵豆粕的制备方法包括将去皮豆粕粉碎过80目筛,使用α‑半乳糖苷酶、糖化酶进行第一步酶解,再使用木瓜蛋白酶进行第二步酶解,灭酶后接入酵母菌,芽孢杆菌和乳酸菌的复合菌种,先有氧发酵后厌氧发酵,成品通过喷雾干燥最大限度保留活性成分。制成的酶解发酵豆粕具发酵特有的香味,蛋白含量约55%,酸溶蛋白大于50%,抗原等抗营养因子基本去除,成分稳定,具亲水性强,持水率高,适口性强,对水产动物诱食明显,等特点。富含功能性小肽,益生菌及其代谢产物,有利于养殖动物肠道营养平衡,解决

一种用于豆粕发酵的发酵酶解剂及其应用.pdf

一种用于豆粕发酵的发酵酶解剂及其应用,属于饲料发酵剂技术领域。该发酵酶解剂由微生物菌种、酶制剂、助剂和载体组成。本发明采用7种有益菌和3种酶制剂相组合,对经过粉碎的豆粕粉和少量玉米粉进行72h时间的好氧、微好氧、厌氧状态的发酵、酶解,使豆粕中的抗营养因子得到清除,细胞壁得以破壁,非蛋白氮被转化为菌体蛋白,蛋白质部分被分解成多肽和小肽,并生成较多的B族维生素,综合改善了豆粕的营养性能,使之成为一种可部分替代进口鱼粉饲用的饲料蛋白源。

一种氨基酸强化型发酵酶解豆粕及其应用.pdf

一种氨基酸强化型发酵酶解豆粕及其应用,属于饲料技术领域。其由以下重量百分比的组分构成:发酵酶解豆粕95-98%、赖氨酸1-4%和蛋氨酸0.5-2%。本发明采用7种有益菌和3种酶制剂相组合,对经过粉碎的豆粕粉和少量玉米粉进行72h时间的好氧、微好氧、厌氧状态的发酵、酶解,使豆粕中的抗营养因子得到清除,细胞壁得以破壁,非蛋白氮被转化为菌体蛋白,蛋白质部分被分解成多肽和小肽,并生成较多的B族维生素,综合改善了豆粕的营养性能,使之成为一种优质的饲料蛋白源,以此为基础,再适量添加赖氨酸、蛋氨酸,进行氨基酸平衡,使之

发酵豆粕及其制备方法.pdf

本发明涉及一种发酵豆粕及其制备方法。发酵豆粕的制备方法包括将去皮豆粕粉碎过80目筛,使用α‑半乳糖苷酶、糖化酶进行第一步酶解,再使用木瓜蛋白酶进行第二步酶解,灭酶后接入酵母菌,芽孢杆菌和乳酸菌的复合菌种,先有氧发酵后厌氧发酵,成品通过喷雾干燥最大限度保留活性成分。制成的酶解发酵豆粕具发酵特有的香味,蛋白含量约55%,酸溶蛋白大于50%,抗原等抗营养因子基本去除,成分稳定,具亲水性强,持水率高,适口性强,对水产动物诱食明显,等特点。富含功能性小肽,益生菌及其代谢产物,有利于养殖动物肠道营养平衡,解决动物的营