一种结构自平衡卸载装置及其施工方法.pdf

邻家****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种结构自平衡卸载装置及其施工方法.pdf

本发明涉及货物卸载设备技术领域,公开了一种结构自平衡卸载装置,包括待卸载结构、片状垫块、调整垫块、数控液压油缸、架顶工装垫块、临时支撑胎架、液压泵站、数控系统中心,待卸载结构与临时支撑胎架之间预留一定间隙,临时支撑胎架上分别放置有片状垫块、调整垫块以及数控液压油缸,卸载时通过数控系统中心进行结构自平衡卸载。该结构自平衡卸载装置及其施工方法,避免了在每一级卸载过程中因各卸载点反力及结构下降速度的差异导致的在临时支撑胎架顶部人力下摇千斤顶或数控千斤顶下移过程中需差异化调整行程的繁琐操作,而卸载整体过程又是等量

一种全域自平衡重力卸载装置.pdf

本发明公开了一种全域自平衡重力卸载装置,其包括支撑架、悬挂装置、固定架、悬挂重物平台、三条结构完全相同的连接分支,三条分支对称分布连接固定平台和悬挂物体平台,每条分支由滑块、第一转动轴、第一连杆、第二转动轴、第二连杆、第三转动轴组成,移动副与固定平台成固定夹角,各分支转动副轴线与移动副轴线平行,固定架、三个连接分支和悬挂重物平台共同构成一种力输入输出映射关系不变的结构。本发明能够在保持配重块质量不变的情况下,在工作空间内悬挂物体平台沿任意轨迹运动即全域内可以实现自平衡重力。

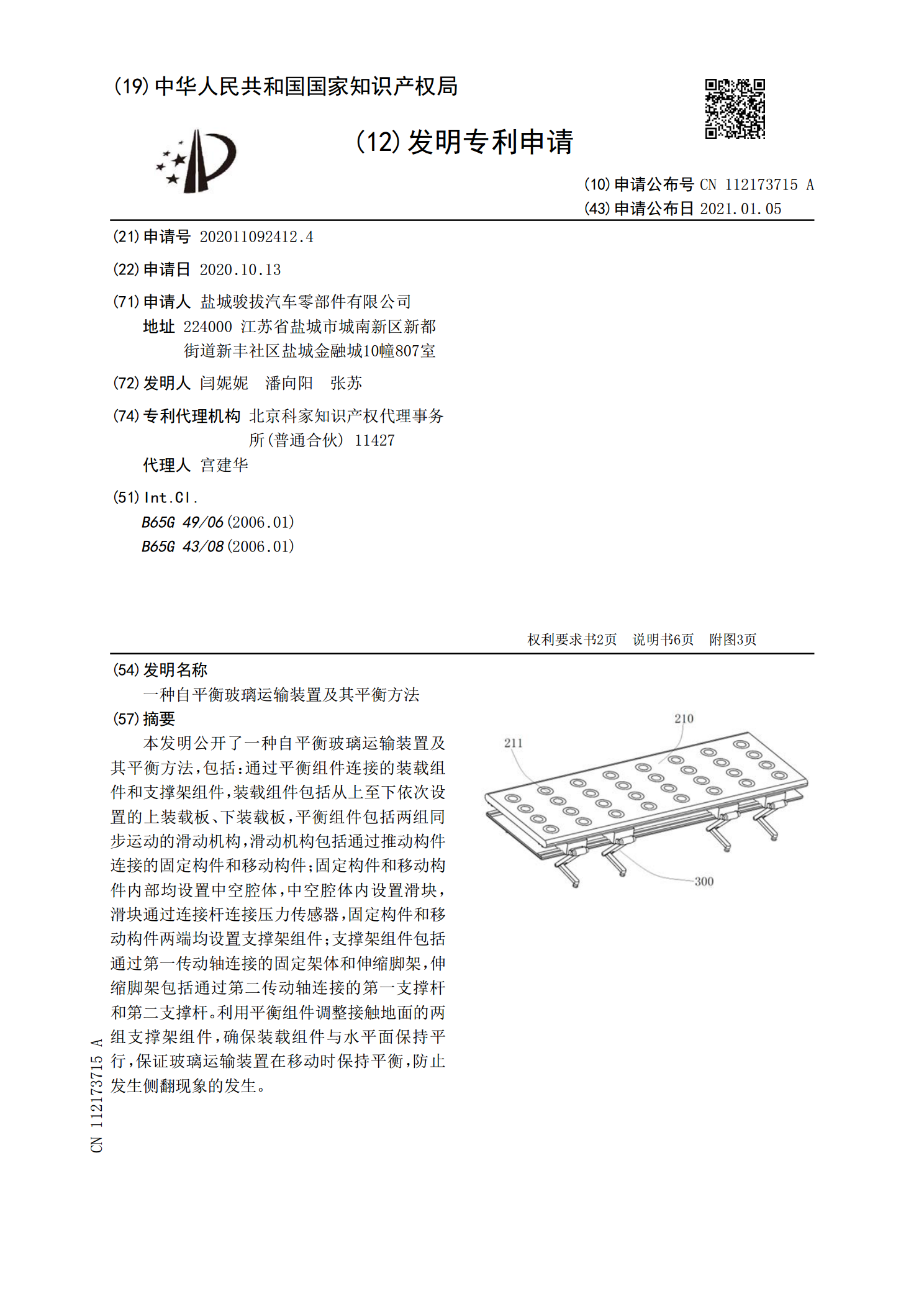

一种自平衡玻璃运输装置及其平衡方法.pdf

本发明公开了一种自平衡玻璃运输装置及其平衡方法,包括:通过平衡组件连接的装载组件和支撑架组件,装载组件包括从上至下依次设置的上装载板、下装载板,平衡组件包括两组同步运动的滑动机构,滑动机构包括通过推动构件连接的固定构件和移动构件;固定构件和移动构件内部均设置中空腔体,中空腔体内设置滑块,滑块通过连接杆连接压力传感器,固定构件和移动构件两端均设置支撑架组件;支撑架组件包括通过第一传动轴连接的固定架体和伸缩脚架,伸缩脚架包括通过第二传动轴连接的第一支撑杆和第二支撑杆。利用平衡组件调整接触地面的两组支撑架组件,

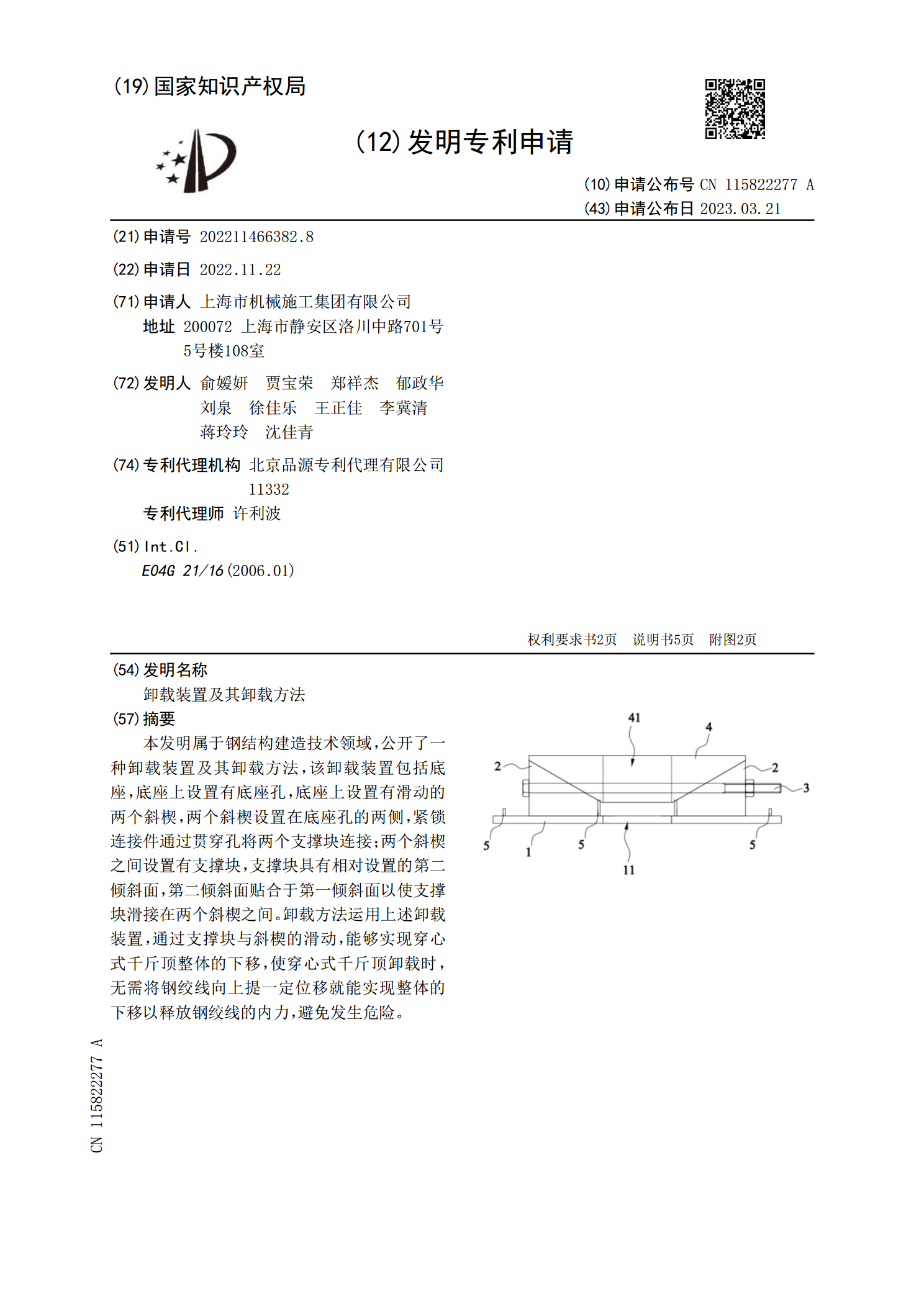

卸载装置及其卸载方法.pdf

本发明属于钢结构建造技术领域,公开了一种卸载装置及其卸载方法,该卸载装置包括底座,底座上设置有底座孔,底座上设置有滑动的两个斜楔,两个斜楔设置在底座孔的两侧,紧锁连接件通过贯穿孔将两个支撑块连接;两个斜楔之间设置有支撑块,支撑块具有相对设置的第二倾斜面,第二倾斜面贴合于第一倾斜面以使支撑块滑接在两个斜楔之间。卸载方法运用上述卸载装置,通过支撑块与斜楔的滑动,能够实现穿心式千斤顶整体的下移,使穿心式千斤顶卸载时,无需将钢绞线向上提一定位移就能实现整体的下移以释放钢绞线的内力,避免发生危险。

自平衡行驶装置及其控制方法.pdf

本文描述了一种自平衡行驶装置及其控制方法、计算机可读存储介质以及计算设备。自平衡行驶装置包括架体、前轮转向系统、后轮驱动系统、传感器单元、控制器,其中控制器被配置为基于传感器感测的行驶装置相关的参数执行对于前转轴驱动装置驱动前转轴转动的角速度的控制以使得行驶装置以目标倾角保持平衡。自平衡行驶装置还可以包括动量轮系统,并且控制器还可以被配置为执行对于动量轮驱动装置驱动动量轮的转动的力矩的控制以使得行驶装置以目标倾角保持平衡。