一种低成本MTO碱洗废碱液零排放的处理工艺.pdf

猫巷****提格

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种低成本MTO碱洗废碱液零排放的处理工艺.pdf

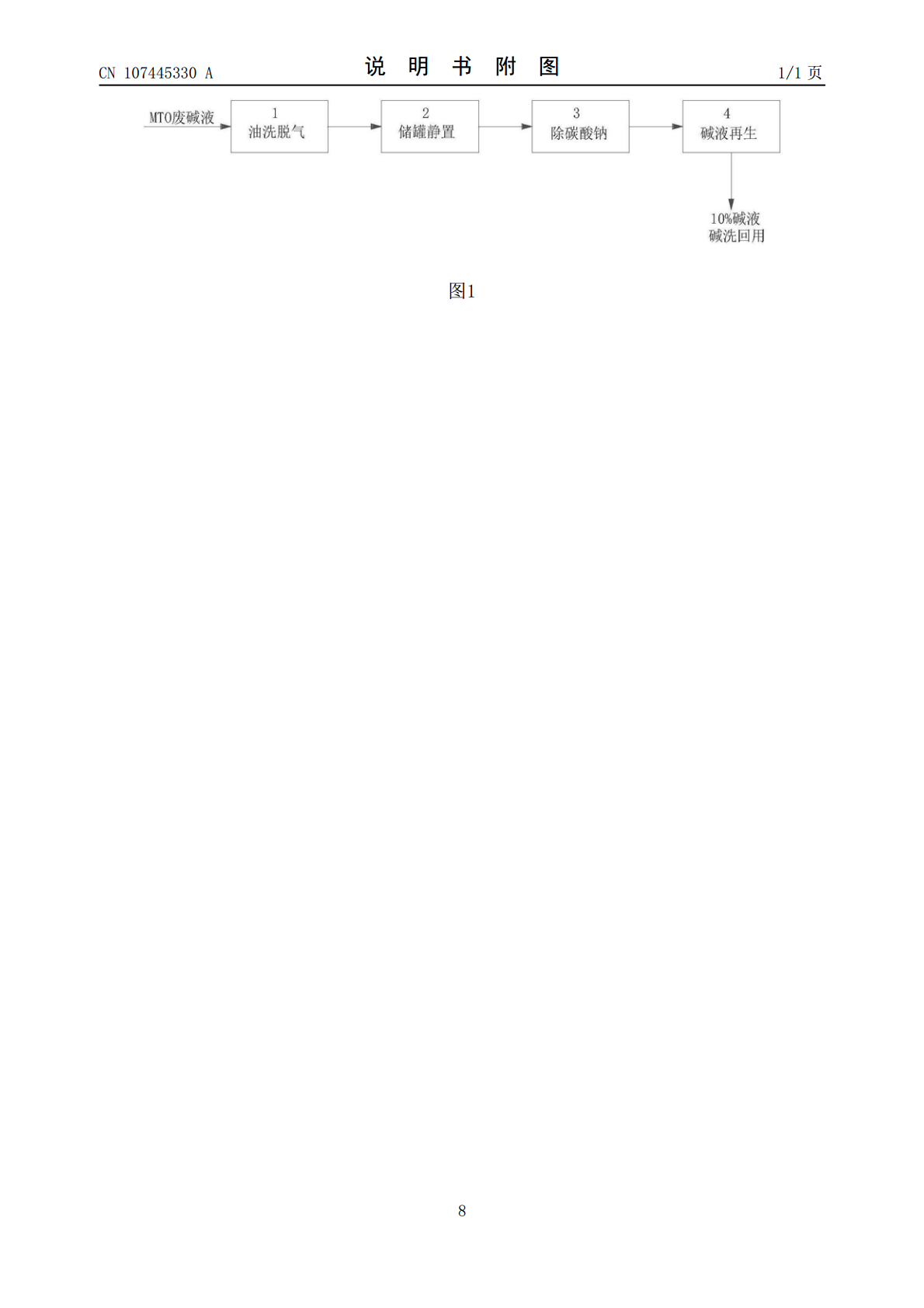

本发明提供一种低成本MTO碱洗废碱液零排放的处理工艺,该处理工艺包括以下步骤:(1)油洗脱气:采用洗油对MTO废碱液进行洗涤,初步脱除废碱液中夹带的油类,之后进行减压处理;(2)储罐静置:初步脱除油类和减压处理后的废碱液,在储罐中经过停留静置,待油水分层后进一步除去浮油;(3)除碳酸盐:在静置除油后的废碱液中加入碳酸盐沉淀剂进行沉淀反应,静置分层之后除去废碱液中的沉淀;(4)碱液再生:向除去碳酸盐的废碱液中加入氢氧化钠,进行碱液再生。通过本发明的处理工艺,氢氧化钠可再生利用,实现了废碱液处理的零排放,大大

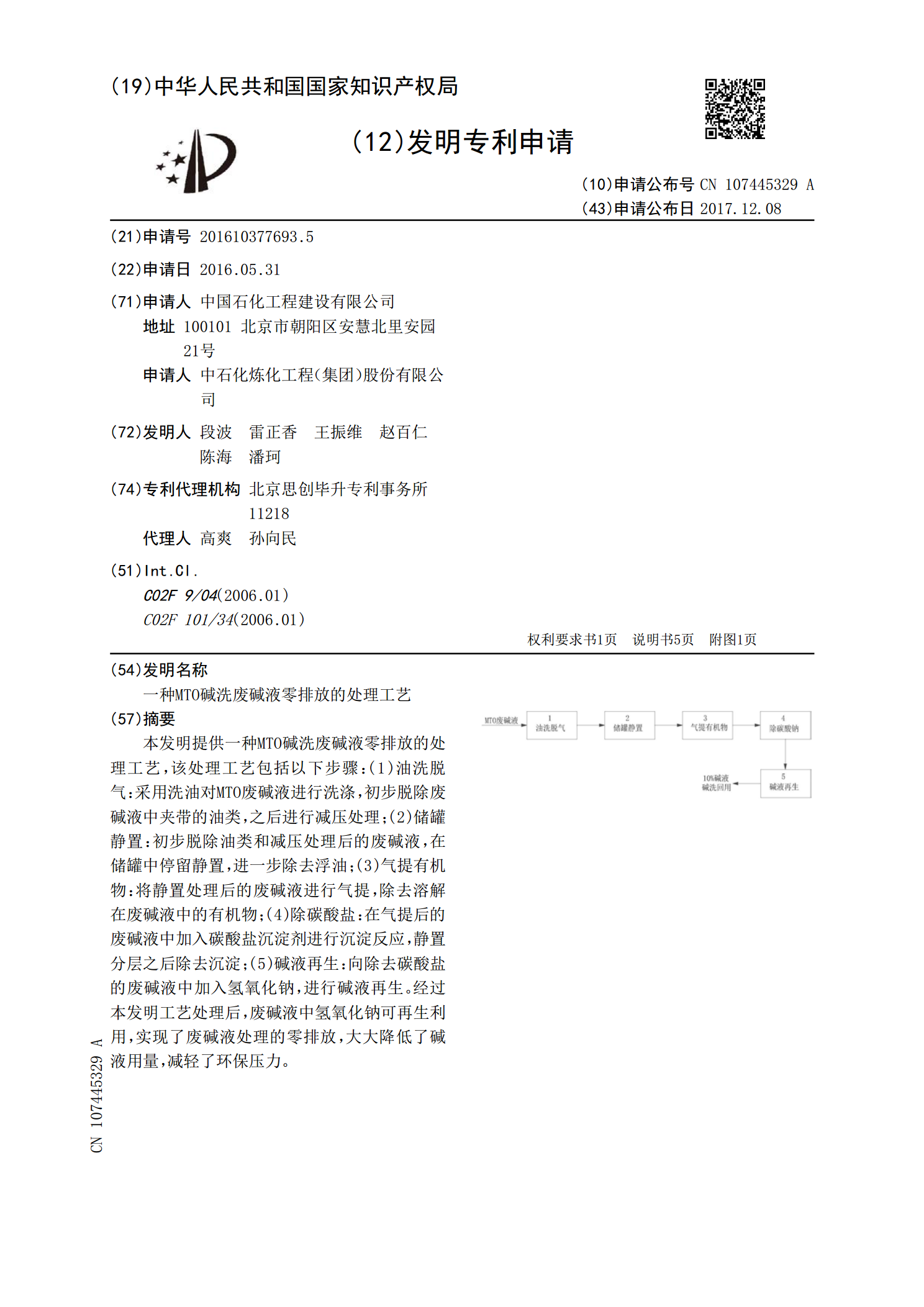

一种MTO碱洗废碱液零排放的处理工艺.pdf

本发明提供一种MTO碱洗废碱液零排放的处理工艺,该处理工艺包括以下步骤:(1)油洗脱气:采用洗油对MTO废碱液进行洗涤,初步脱除废碱液中夹带的油类,之后进行减压处理;(2)储罐静置:初步脱除油类和减压处理后的废碱液,在储罐中停留静置,进一步除去浮油;(3)气提有机物:将静置处理后的废碱液进行气提,除去溶解在废碱液中的有机物;(4)除碳酸盐:在气提后的废碱液中加入碳酸盐沉淀剂进行沉淀反应,静置分层之后除去沉淀;(5)碱液再生:向除去碳酸盐的废碱液中加入氢氧化钠,进行碱液再生。经过本发明工艺处理后,废碱液中氢

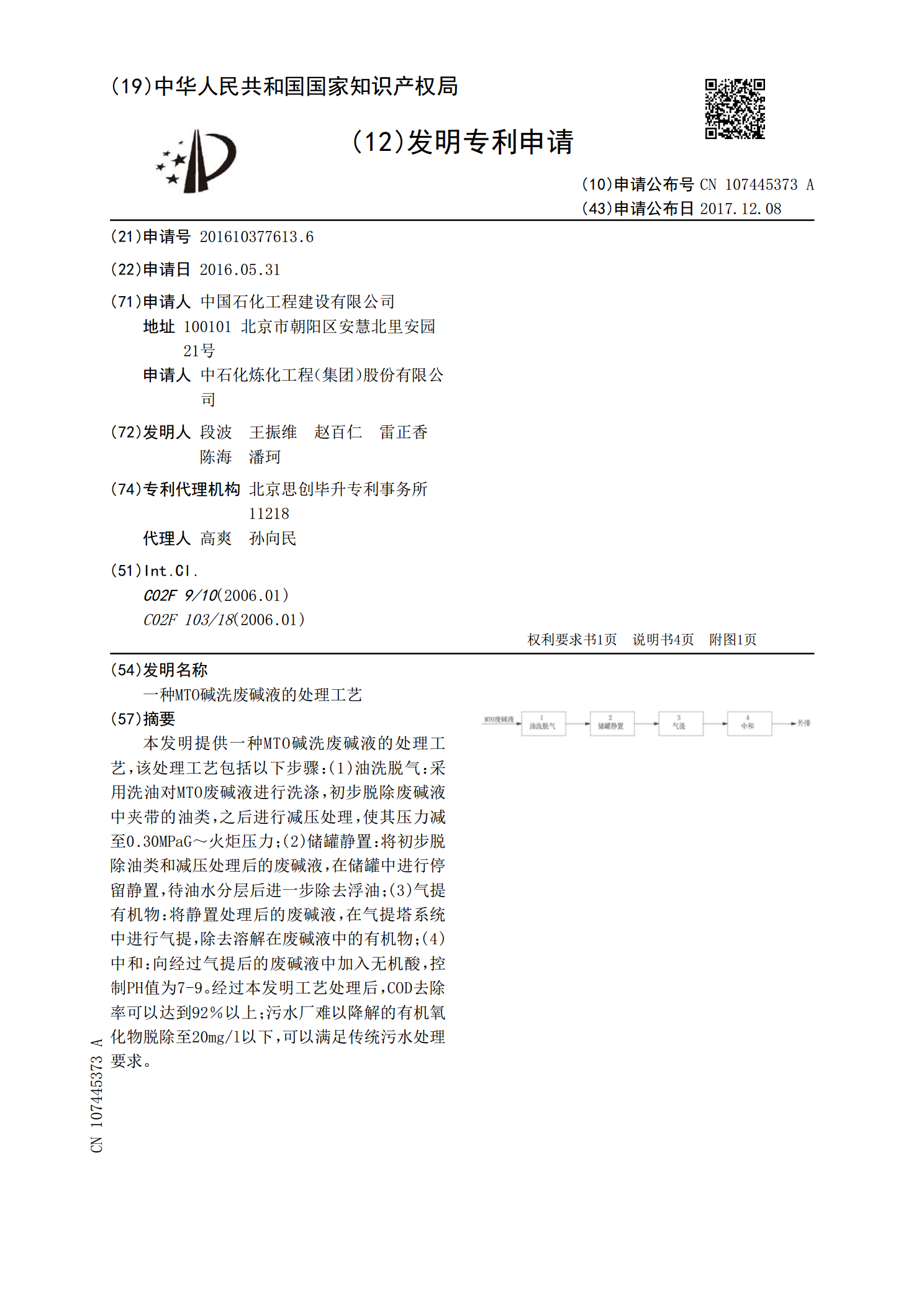

一种MTO碱洗废碱液的处理工艺.pdf

本发明提供一种MTO碱洗废碱液的处理工艺,该处理工艺包括以下步骤:(1)油洗脱气:采用洗油对MTO废碱液进行洗涤,初步脱除废碱液中夹带的油类,之后进行减压处理,使其压力减至0.30MPaG~火炬压力;(2)储罐静置:将初步脱除油类和减压处理后的废碱液,在储罐中进行停留静置,待油水分层后进一步除去浮油;(3)气提有机物:将静置处理后的废碱液,在气提塔系统中进行气提,除去溶解在废碱液中的有机物;(4)中和:向经过气提后的废碱液中加入无机酸,控制PH值为7‑9。经过本发明工艺处理后,COD去除率可以达到92%以

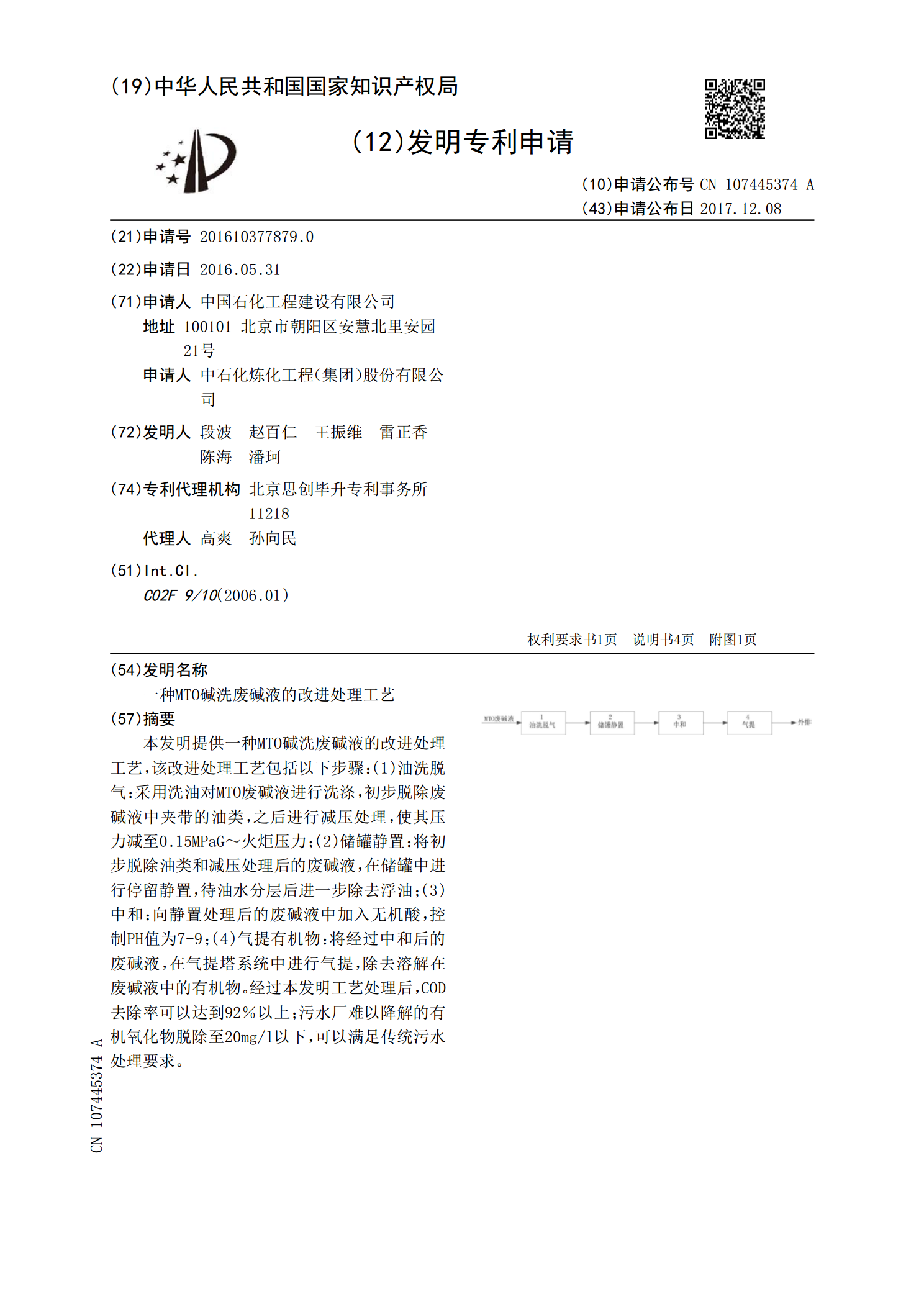

一种MTO碱洗废碱液的改进处理工艺.pdf

本发明提供一种MTO碱洗废碱液的改进处理工艺,该改进处理工艺包括以下步骤:(1)油洗脱气:采用洗油对MTO废碱液进行洗涤,初步脱除废碱液中夹带的油类,之后进行减压处理,使其压力减至0.15MPaG~火炬压力;(2)储罐静置:将初步脱除油类和减压处理后的废碱液,在储罐中进行停留静置,待油水分层后进一步除去浮油;(3)中和:向静置处理后的废碱液中加入无机酸,控制PH值为7‑9;(4)气提有机物:将经过中和后的废碱液,在气提塔系统中进行气提,除去溶解在废碱液中的有机物。经过本发明工艺处理后,COD去除率可以达到

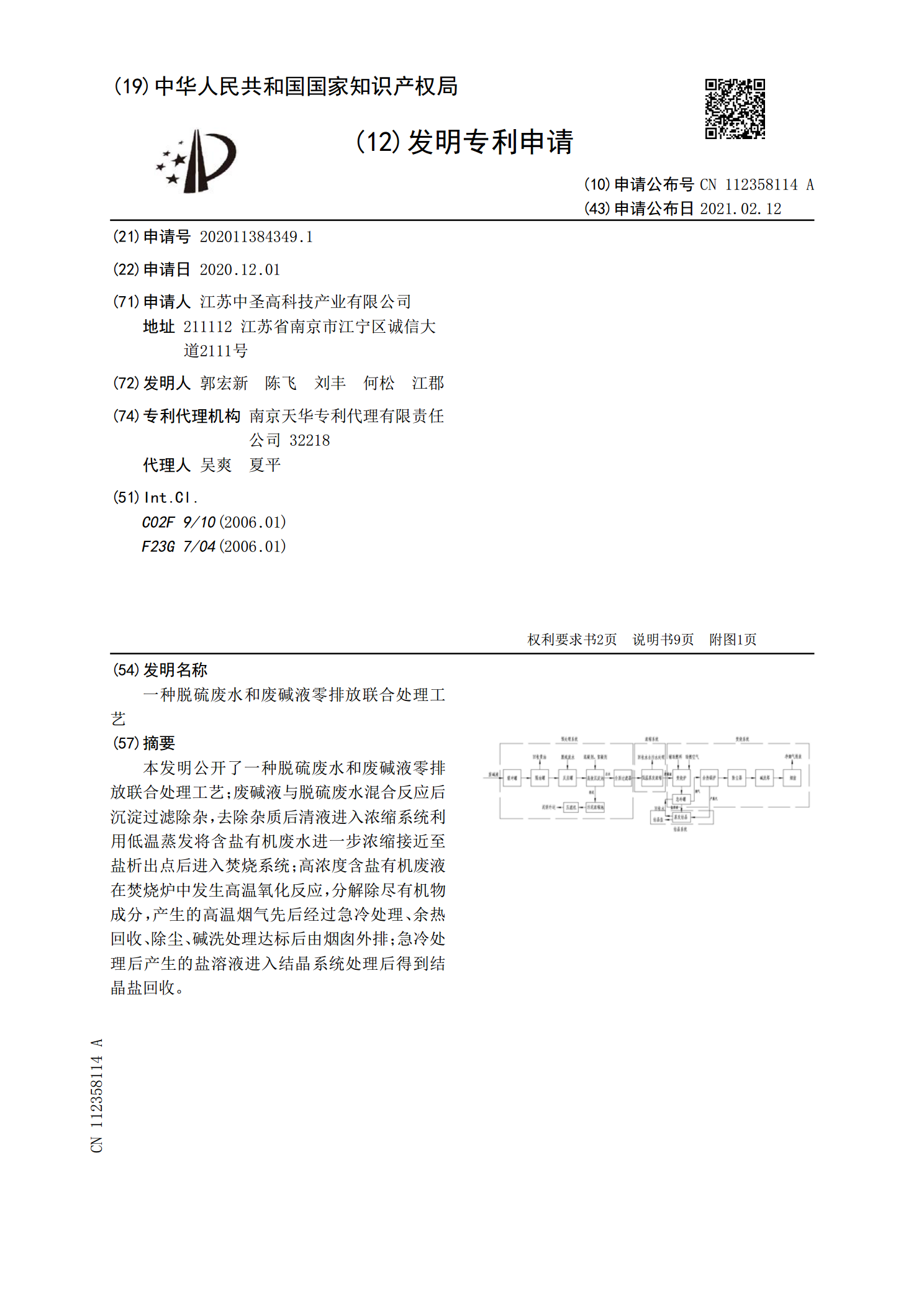

一种脱硫废水和废碱液零排放联合处理工艺.pdf

本发明公开了一种脱硫废水和废碱液零排放联合处理工艺;废碱液与脱硫废水混合反应后沉淀过滤除杂,去除杂质后清液进入浓缩系统利用低温蒸发将含盐有机废水进一步浓缩接近至盐析出点后进入焚烧系统;高浓度含盐有机废液在焚烧炉中发生高温氧化反应,分解除尽有机物成分,产生的高温烟气先后经过急冷处理、余热回收、除尘、碱洗处理达标后由烟囱外排;急冷处理后产生的盐溶液进入结晶系统处理后得到结晶盐回收。