一种处理氯硅烷渣浆残液的方法.pdf

一条****彩妍

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种处理氯硅烷渣浆残液的方法.pdf

本发明提供一种处理氯硅烷渣浆残液回收四氯化硅、硅粉、铜或/和制备硅酸酯的方法:通过固液分离步骤Ⅰ将氯硅烷渣浆残液分离后,液相直接去四氯化硅储罐或进入四氯化硅提纯步骤Ⅲ,固相则通过反应步骤Ⅱ使其中残留的氯硅烷发生反应生成硅酸酯和氯化氢,而其它氯化物则溶解于有机溶剂中;反应液液相通过步骤Ⅳ蒸馏回收硅酸酯,回收的含羟基溶剂和稳定剂则返回步骤Ⅱ重复使用,釜底液去水解中和步骤Ⅴ;加入碱液,使金属氯化物反应生成氢氧化物沉淀,中和反应液相直接去三废处理步骤Ⅶ,氢氧化物沉淀通过步骤Ⅵ进行铜的提取,再通过步骤Ⅷ进一步处理后

一种处理氯硅烷渣浆残液的装置系统.pdf

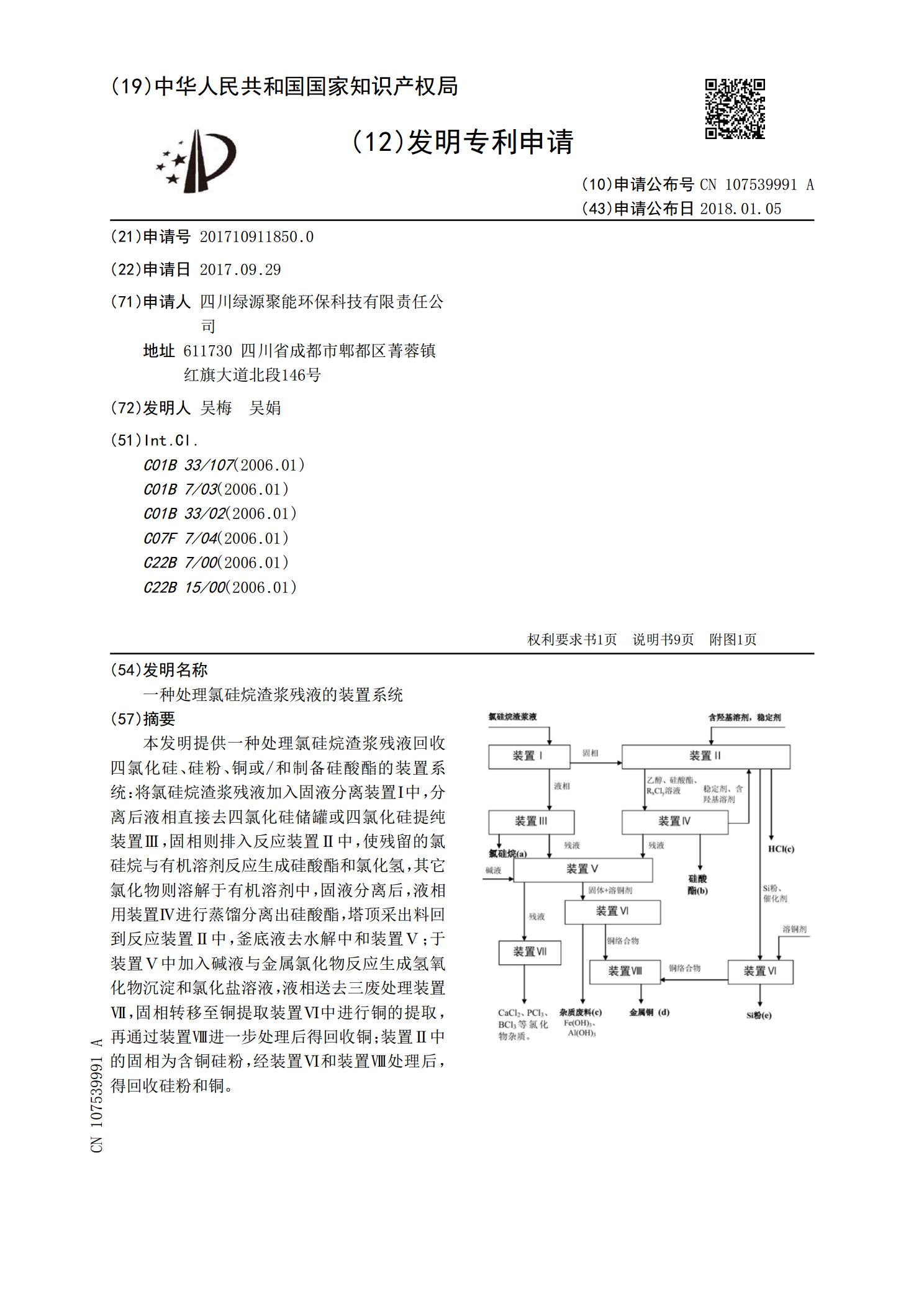

本发明提供一种处理氯硅烷渣浆残液回收四氯化硅、硅粉、铜或/和制备硅酸酯的装置系统:将氯硅烷渣浆残液加入固液分离装置Ⅰ中,分离后液相直接去四氯化硅储罐或四氯化硅提纯装置Ⅲ,固相则排入反应装置Ⅱ中,使残留的氯硅烷与有机溶剂反应生成硅酸酯和氯化氢,其它氯化物则溶解于有机溶剂中,固液分离后,液相用装置Ⅳ进行蒸馏分离出硅酸酯,塔顶采出料回到反应装置Ⅱ中,釜底液去水解中和装置Ⅴ;于装置Ⅴ中加入碱液与金属氯化物反应生成氢氧化物沉淀和氯化盐溶液,液相送去三废处理装置Ⅶ,固相转移至铜提取装置Ⅵ中进行铜的提取,再通过装置Ⅷ进

处理氯硅烷残液的方法.pdf

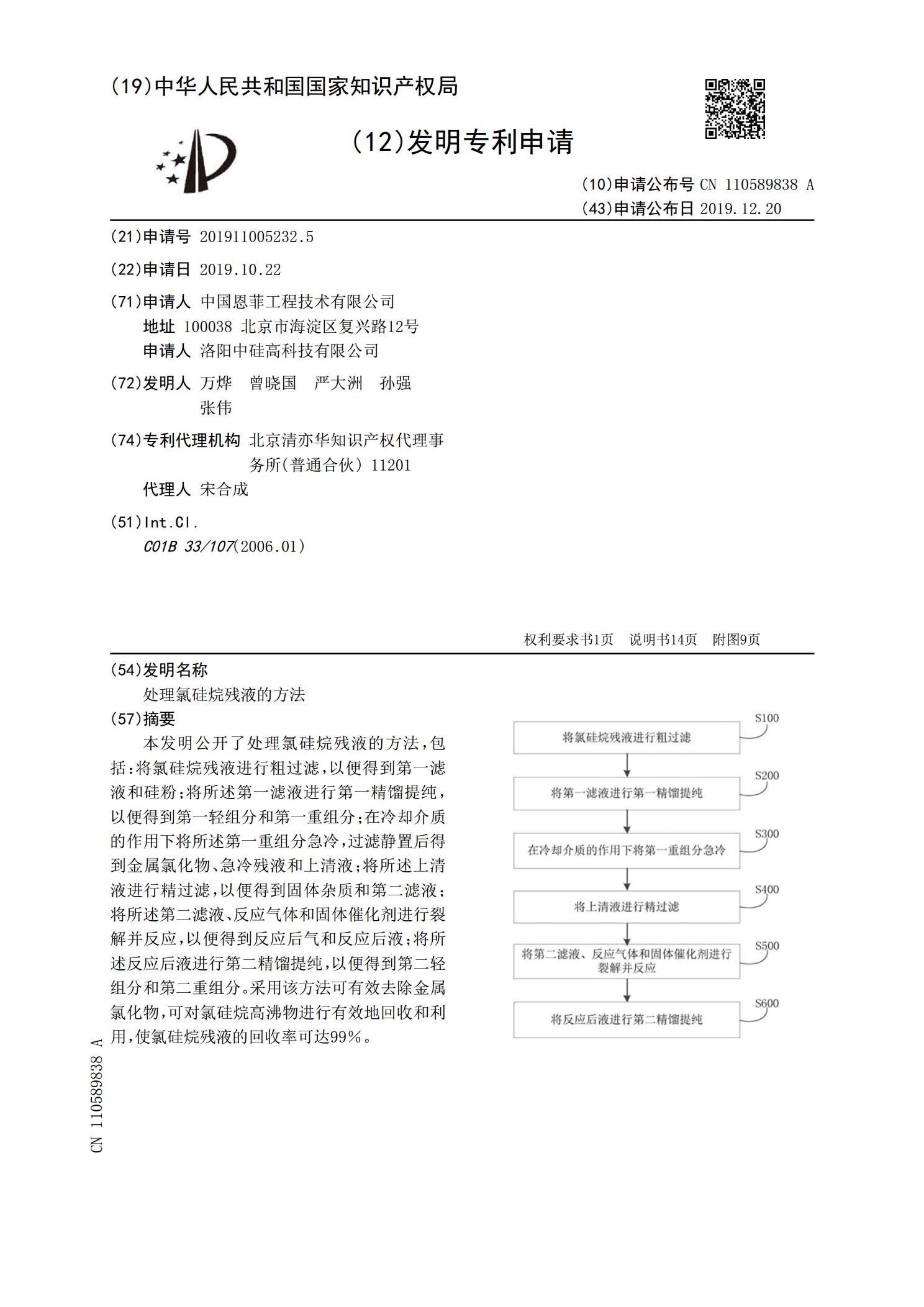

本发明公开了处理氯硅烷残液的方法,包括:将氯硅烷残液进行粗过滤,以便得到第一滤液和硅粉;将所述第一滤液进行第一精馏提纯,以便得到第一轻组分和第一重组分;在冷却介质的作用下将所述第一重组分急冷,过滤静置后得到金属氯化物、急冷残液和上清液;将所述上清液进行精过滤,以便得到固体杂质和第二滤液;将所述第二滤液、反应气体和固体催化剂进行裂解并反应,以便得到反应后气和反应后液;将所述反应后液进行第二精馏提纯,以便得到第二轻组分和第二重组分。采用该方法可有效去除金属氯化物,可对氯硅烷高沸物进行有效地回收和利用,使氯硅烷

处理氯硅烷残液的系统.pdf

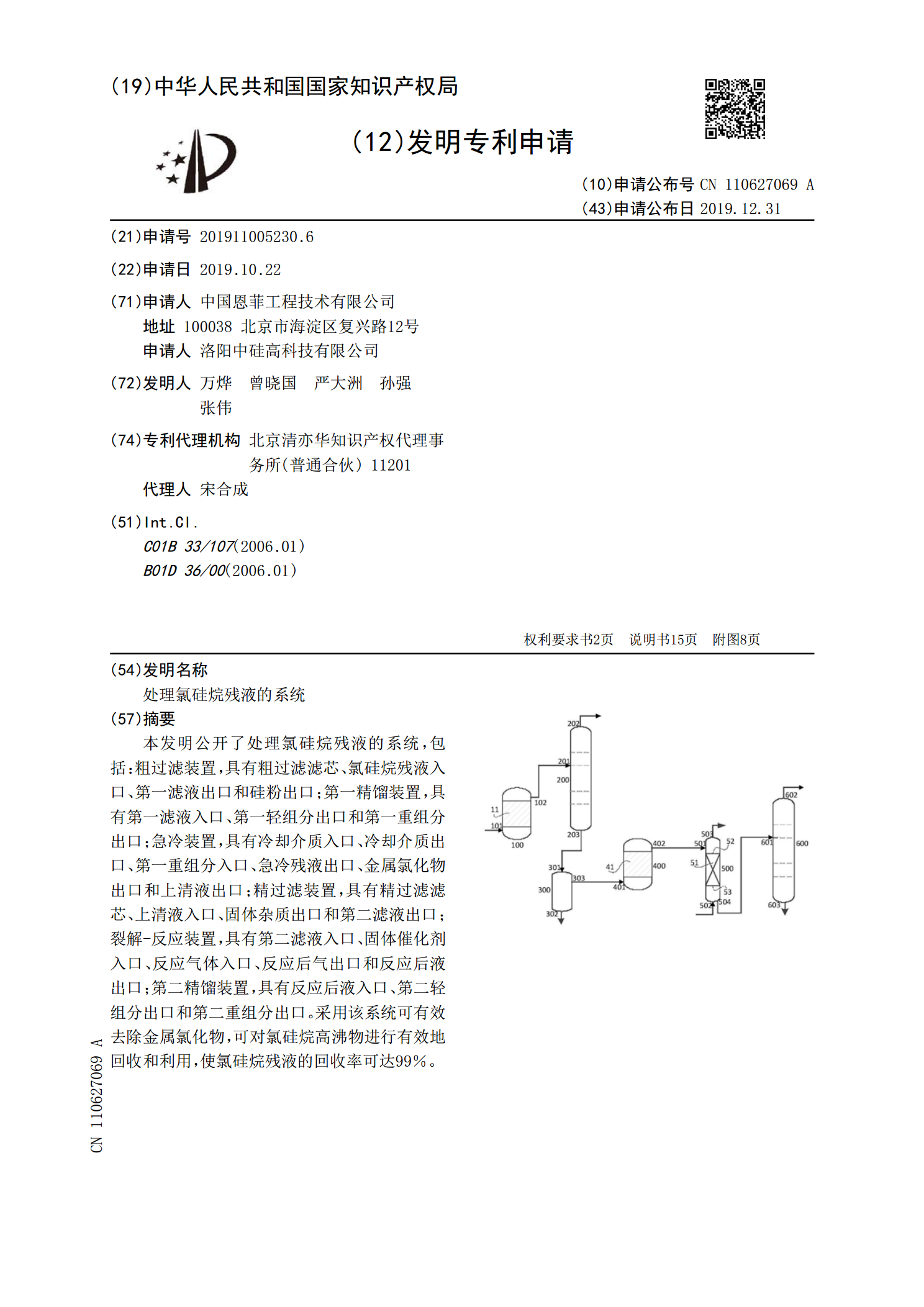

本发明公开了处理氯硅烷残液的系统,包括:粗过滤装置,具有粗过滤滤芯、氯硅烷残液入口、第一滤液出口和硅粉出口;第一精馏装置,具有第一滤液入口、第一轻组分出口和第一重组分出口;急冷装置,具有冷却介质入口、冷却介质出口、第一重组分入口、急冷残液出口、金属氯化物出口和上清液出口;精过滤装置,具有精过滤滤芯、上清液入口、固体杂质出口和第二滤液出口;裂解‑反应装置,具有第二滤液入口、固体催化剂入口、反应气体入口、反应后气出口和反应后液出口;第二精馏装置,具有反应后液入口、第二轻组分出口和第二重组分出口。采用该系统可有

一种利用氯硅烷残液、废铝渣及酸渣生产聚硅酸铝铁的方法.pdf

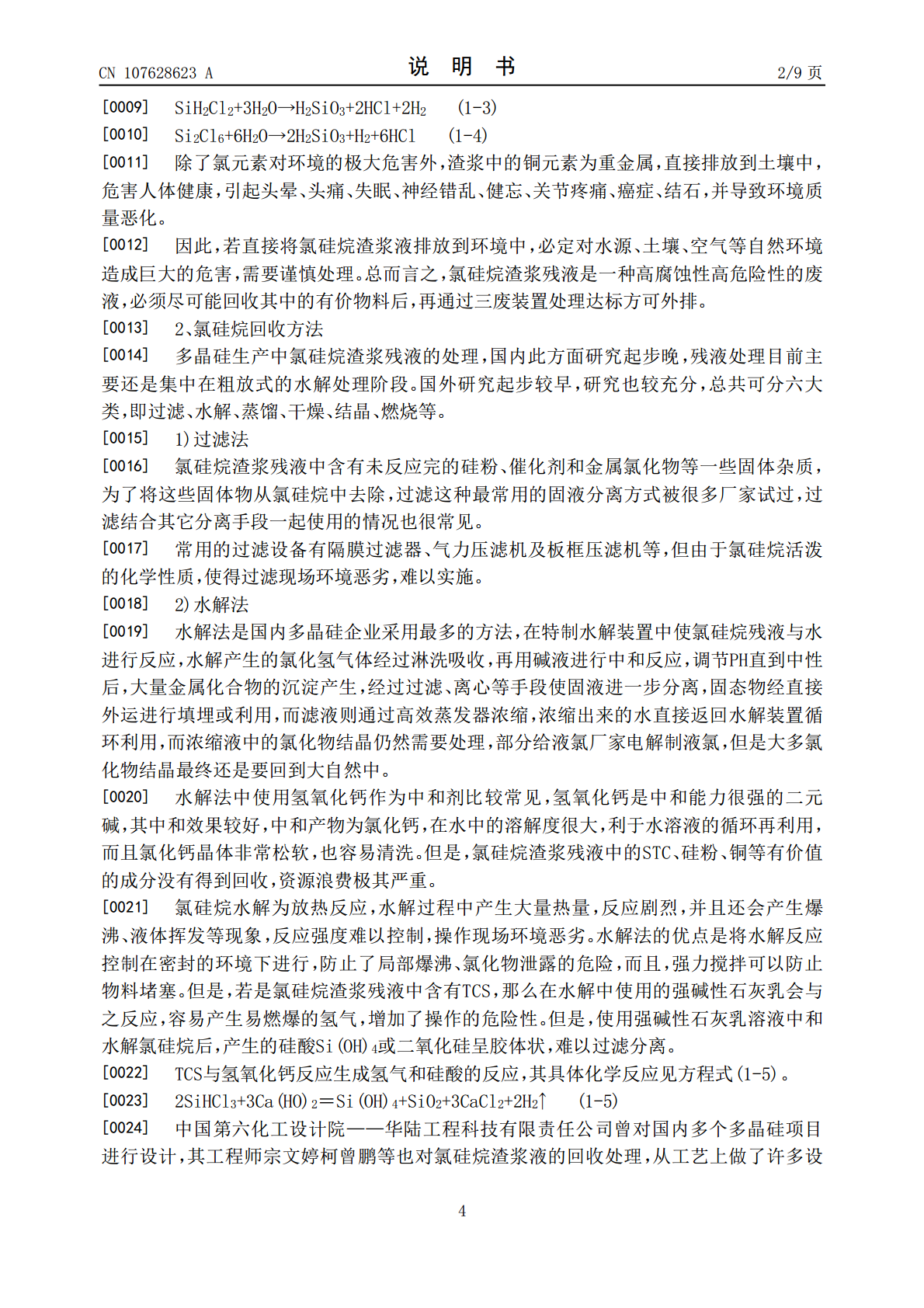

本发明公开了一种利用氯硅烷残液、废铝渣及酸渣生产聚硅酸铝铁的方法,该方法将氯硅烷残夜水解后直接与废铝渣和含铁废酸进行反应,使氯硅烷残的水解产物能被完全利用,且原材料均为废弃物,不仅显著增加了氯硅烷残夜的回收率,还节了约资源,降低了生产成本;同时,通过添加位阻剂,使反应过程中硅酸分子可以在各个方向进行聚合反应,形成立体结构的聚合物,从而使制备得到的聚硅酸铝铁吸附性显著增加,不仅有利于氯硅烷残液的大规模回收利用,而且对聚硅酸铝铁在水体净化中的应用也有积极作用。