干刻蚀方法.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

干刻蚀方法.pdf

本发明公开了一种干刻蚀方法,涉及刻蚀工艺技术领域,主要目的是在含硅薄膜层刻蚀的过程中,不仅能够去除刻蚀残留,还能够减小对其他薄膜层的损伤,提高刻蚀质量。本发明的主要技术方案为:一种干刻蚀方法,包括:利用第一气体对含硅薄膜层刻蚀第一预设厚度;利用第二气体对所述含硅薄膜层刻蚀第二预设厚度,以消除所述含硅薄膜层中刻蚀掉所述第一预设厚度后产生的刻蚀残留;待所述刻蚀残留消除后,利用第一气体对含硅薄膜层刻蚀第三预设厚度,使所述第三预设厚度小于所述第一预设厚度;其中,所述第一气体包括氯气,所述第二气体包括氟化物气体。本

干刻蚀电极及刻蚀机.pdf

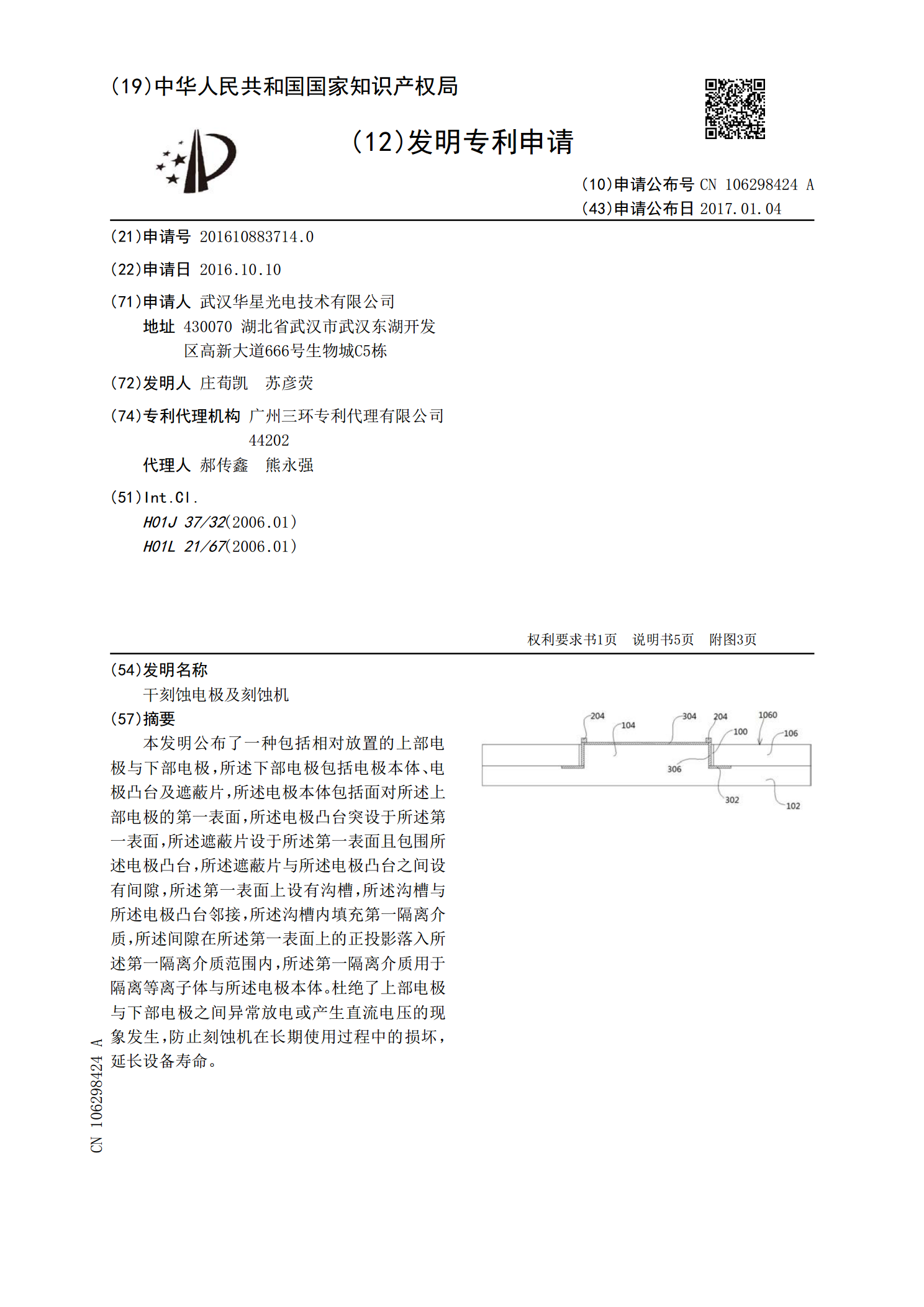

本发明公布了一种包括相对放置的上部电极与下部电极,所述下部电极包括电极本体、电极凸台及遮蔽片,所述电极本体包括面对所述上部电极的第一表面,所述电极凸台突设于所述第一表面,所述遮蔽片设于所述第一表面且包围所述电极凸台,所述遮蔽片与所述电极凸台之间设有间隙,所述第一表面上设有沟槽,所述沟槽与所述电极凸台邻接,所述沟槽内填充第一隔离介质,所述间隙在所述第一表面上的正投影落入所述第一隔离介质范围内,所述第一隔离介质用于隔离等离子体与所述电极本体。杜绝了上部电极与下部电极之间异常放电或产生直流电压的现象发生,防止刻

刻蚀方法.pdf

本申请属于半导体技术领域,具体地涉及一种半导体器件刻蚀方法。所述刻蚀方法包括:提供衬底,所述衬底上形成有刻蚀停止层和位于所述刻蚀停止层上的介质层,所述介质层中形成有经刻蚀工艺形成的通孔,所述通孔结构表面包括所述刻蚀工艺中残留的含氟基团;使用碱性溶液对所述通孔进行第一清洗,去除残留的含氟基团;对所述通孔进行第二清洗;对所述通孔进行第三清洗。本申请提供的一种半导体器件刻蚀方法,在刻蚀所述介质层形成通孔后,使用碱性溶液对所述通孔进行第一清洗,去除残留的含氟基团,可以避免所述含氟基团溶于酸性或中性溶液后对刻蚀停止

刻蚀方法.pdf

本发明提供一种刻蚀方法,其包括:测试步骤,对测试晶片进行刻蚀,以形成侧壁具有预设扇贝尺寸的沟槽;比较步骤,对沟槽侧壁的深度方向上的不同位置处的扇贝尺寸进行比较;调试步骤,对待刻蚀晶片进行刻蚀,且在刻蚀过程中根据比较步骤中获得的比较结果调试待刻蚀晶片的工艺配方,以使修正待刻蚀晶片上沟槽的刻蚀形貌。本发明提供的刻蚀方法,利用扇贝尺寸所蕴含的沉积与刻蚀之间平衡的信息,为修正刻蚀形貌提供参考,同时减少刻蚀后的侧壁沉积物残留。

刻蚀方法.pdf

本发明提供一种刻蚀方法,所述刻蚀方法包括:提供一衬底,所述衬底上依次堆叠有控制栅层和浮栅层以及贯穿所述控制栅层和所述浮栅层的第一字线和第二字线。所述第一字线位于逻辑区,所述第二字线位于存储单元区。刻蚀第一厚度的第一字线;刻蚀所述逻辑区中的浮栅层和第二厚度的第一字线,以暴露所述逻辑区中的控制栅层;刻蚀所述逻辑区中的控制栅层和第三厚度的第一字线,以去除所述逻辑区中的控制栅层。因此,在逻辑区刻蚀中,通过先刻蚀第一厚度的第一字线,再同步刻蚀第一字线和浮栅层、控制栅层的同步刻蚀,避免了因第一字线刻蚀速率低而产生刻蚀