一种提高板材激光打孔质量的装置及方法.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高板材激光打孔质量的装置及方法.pdf

本发明公开了一种提高板材激光打孔质量的装置及方法,涉及激光制造领域,该装置把包括底座、底座螺栓孔、大支架螺栓、大支架、大支架螺栓孔、小支架螺栓、小支架、锁紧螺栓、橡胶块、上盖板、工件、下盖板、支承板。大支架和小支架的安装位置可调,可以实现不同厚度不同长度工件的激光打孔需求,特别适用于板材的激光打孔。同时提供了采用上述装置的一种提高板材激光打孔质量的方法;该方法解决了激光打孔存在孔口飞溅物较多,孔口微裂纹,孔口喇叭状形貌,孔出口存在飞溅物残留等问题。减小微孔锥度,提高微孔圆度。

一种提高在线卷烟激光打孔运行效率的打孔装置.pdf

本发明是一种提高在线卷烟激光打孔运行稳定性的打孔装置,主要是通过限定拨滚与打孔轮之间的转速差,通过转速差来控制光束聚焦装置的射出光光束中心线和烟支旋转中轴线所构成的平面与打孔轮旋转中轴线和拨滚旋转中轴线所构成的平面之间的夹角,最终实现激光光束与烟支旋转时在一定角度内来回摆动或者跳动进行最佳匹配,从而能够解决打孔平稳和运行效率的技术问题。

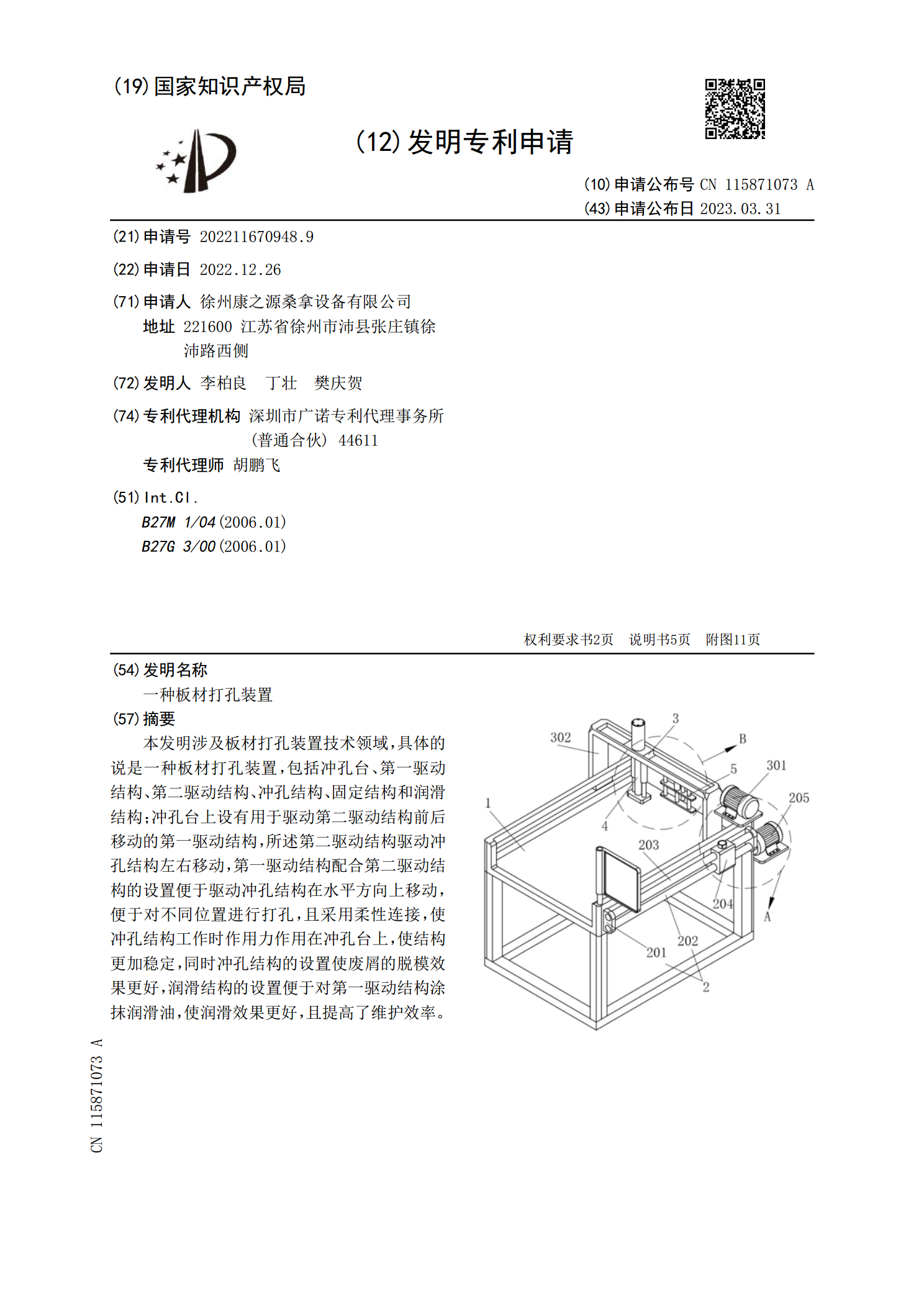

一种板材打孔装置.pdf

本发明涉及板材打孔装置技术领域,具体的说是一种板材打孔装置,包括冲孔台、第一驱动结构、第二驱动结构、冲孔结构、固定结构和润滑结构;冲孔台上设有用于驱动第二驱动结构前后移动的第一驱动结构,所述第二驱动结构驱动冲孔结构左右移动,第一驱动结构配合第二驱动结构的设置便于驱动冲孔结构在水平方向上移动,便于对不同位置进行打孔,且采用柔性连接,使冲孔结构工作时作用力作用在冲孔台上,使结构更加稳定,同时冲孔结构的设置使废屑的脱模效果更好,润滑结构的设置便于对第一驱动结构涂抹润滑油,使润滑效果更好,且提高了维护效率。

一种提高废料回收率的板材加工打孔装置.pdf

本发明公开了一种提高废料回收率的板材加工打孔装置,涉及板材加工装置领域,包括操作台、板材传送机构和多角度钻孔机构,板材传送机构长度方向外侧设有废料回收机构,废料回收机构包括设于操作台上的废料吸附装置和设于操作台底面的废料回收盒,废料吸附装置的吸入口朝向板材传送机构设置,操作台上设有条形状的回收槽,废料吸附装置的排出口通过回收槽与废料回收盒相连通;操作台上还设有滑轨,废料吸附装置与滑轨相卡合,废料吸附装置可在滑轨上做水平往复运动。本发明废料回收机构可滑动式工作,提高废料回收效率。

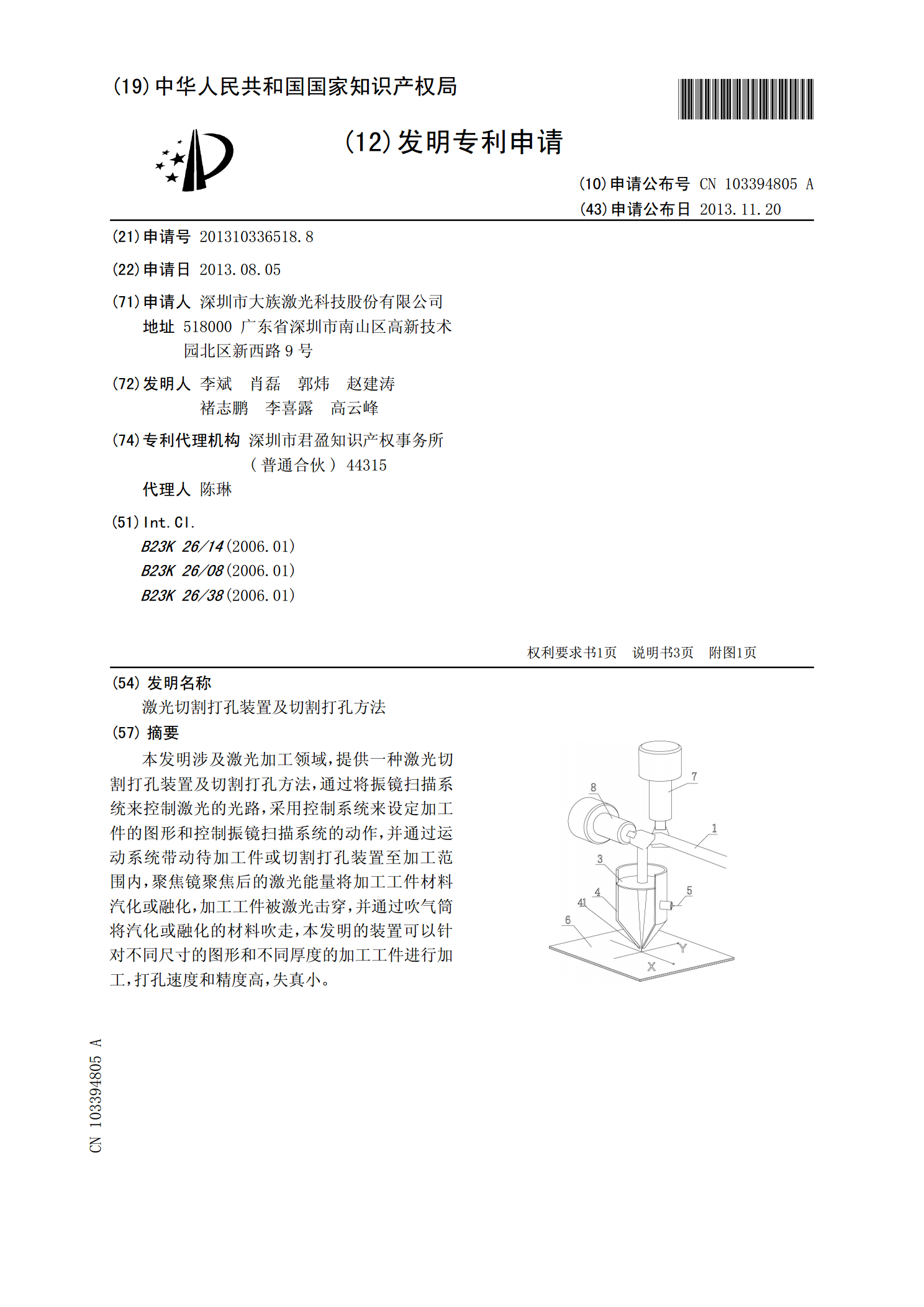

激光切割打孔装置及切割打孔方法.pdf

本发明涉及激光加工领域,提供一种激光切割打孔装置及切割打孔方法,通过将振镜扫描系统来控制激光的光路,采用控制系统来设定加工件的图形和控制振镜扫描系统的动作,并通过运动系统带动待加工件或切割打孔装置至加工范围内,聚焦镜聚焦后的激光能量将加工工件材料汽化或融化,加工工件被激光击穿,并通过吹气筒将汽化或融化的材料吹走,本发明的装置可以针对不同尺寸的图形和不同厚度的加工工件进行加工,打孔速度和精度高,失真小。