陶瓷管的冷等静压成型模具及成型方法.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

陶瓷管的冷等静压成型模具及成型方法.pdf

本发明提供一种陶瓷管的冷等静压成型模具及成型方法,该陶瓷管的冷等静压成型模具,包括钢模和模套模具,其中所述钢模分为内刚模和外刚模,所述模套设于所述内刚模与外刚模之间,且分为上模套和下模套,所述上模套的长度与所述下模套高出钢模的长度一致,还具备设置于所述模套上对所述模套内部进行抽真空的抽气管,所述下模套和所述上模套之间留有加陶瓷粉料的空腔。

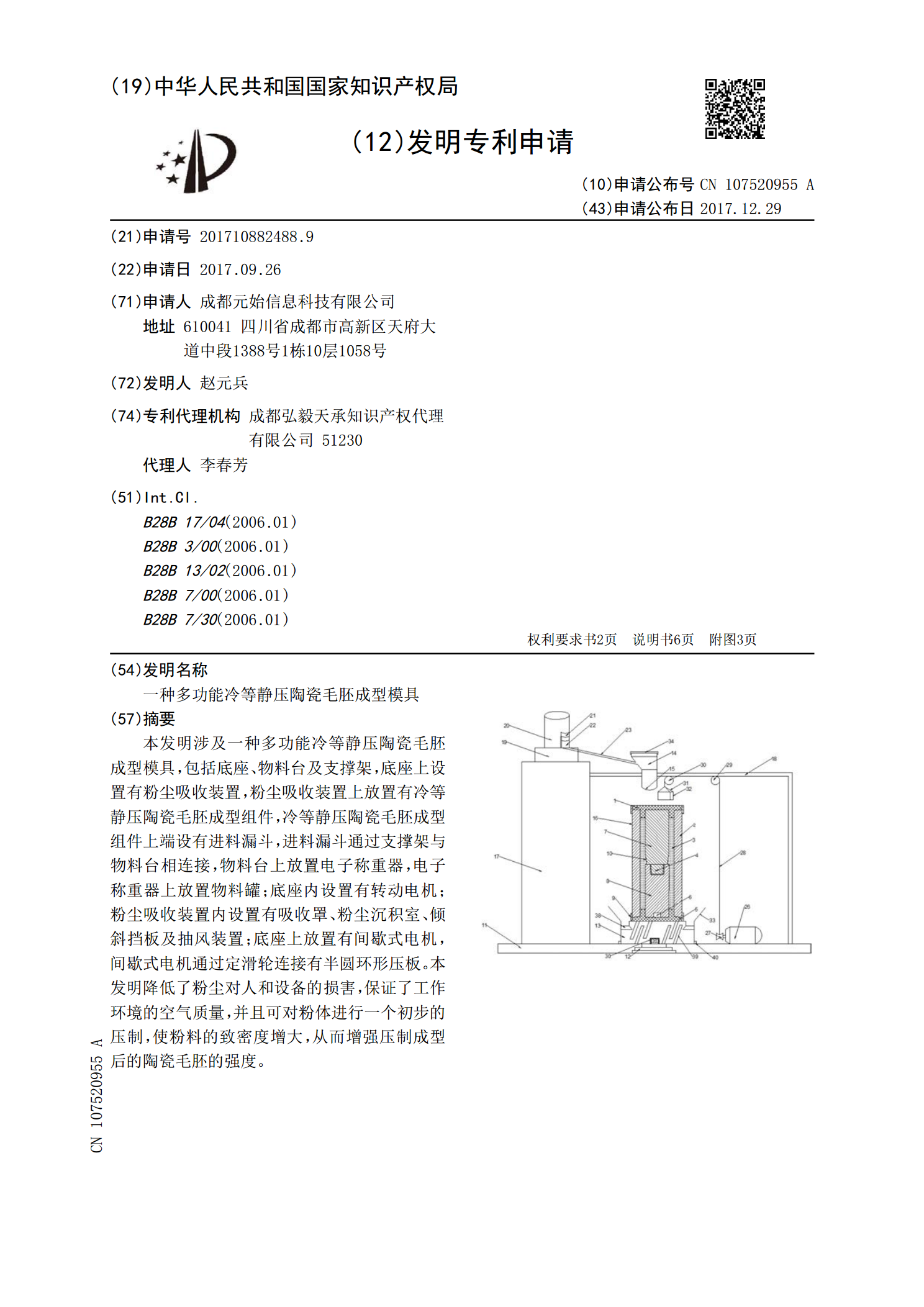

一种多功能冷等静压陶瓷毛胚成型模具.pdf

本发明涉及一种多功能冷等静压陶瓷毛胚成型模具,包括底座、物料台及支撑架,底座上设置有粉尘吸收装置,粉尘吸收装置上放置有冷等静压陶瓷毛胚成型组件,冷等静压陶瓷毛胚成型组件上端设有进料漏斗,进料漏斗通过支撑架与物料台相连接,物料台上放置电子称重器,电子称重器上放置物料罐;底座内设置有转动电机;粉尘吸收装置内设置有吸收罩、粉尘沉积室、倾斜挡板及抽风装置;底座上放置有间歇式电机,间歇式电机通过定滑轮连接有半圆环形压板。本发明降低了粉尘对人和设备的损害,保证了工作环境的空气质量,并且可对粉体进行一个初步的压制,使粉

用于挤压成型封闭端陶瓷管的模具及方法.pdf

本发明公开了一种用于挤压成型封闭端陶瓷管的模具,安装在挤出机的挤出端部位;包括外模(5)、模芯(4)、封头(3);所述外模(5)为上下连通的空腔,其内安装模芯(4),其下端固定在挤出机的挤出端;所述外模(5)与模芯(4)之间留有空隙形成挤压通道;所述外模(5)的顶端通过封头(3)密封。

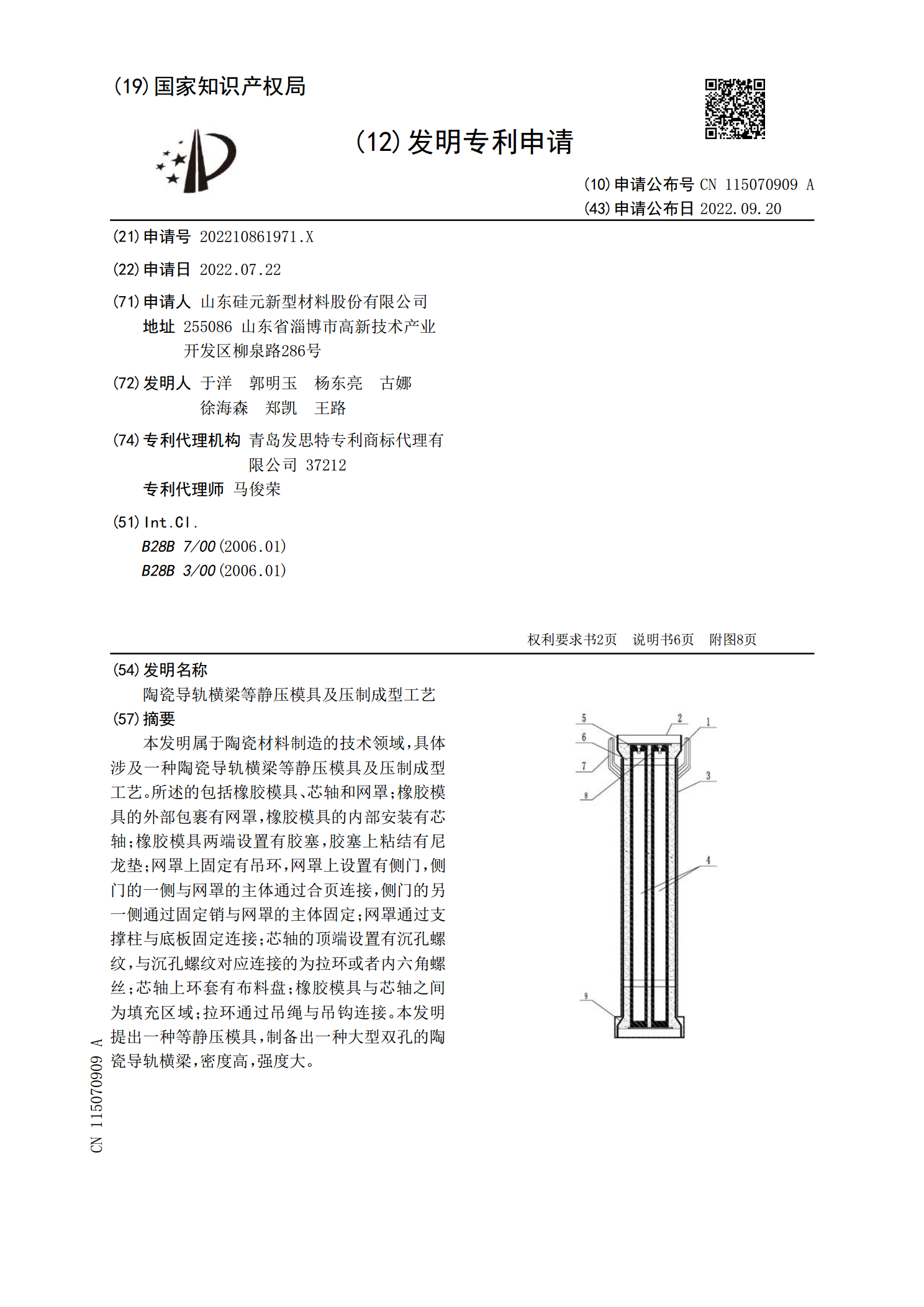

陶瓷导轨横梁等静压模具及压制成型工艺.pdf

本发明属于陶瓷材料制造的技术领域,具体涉及一种陶瓷导轨横梁等静压模具及压制成型工艺。所述的包括橡胶模具、芯轴和网罩;橡胶模具的外部包裹有网罩,橡胶模具的内部安装有芯轴;橡胶模具两端设置有胶塞,胶塞上粘结有尼龙垫;网罩上固定有吊环,网罩上设置有侧门,侧门的一侧与网罩的主体通过合页连接,侧门的另一侧通过固定销与网罩的主体固定;网罩通过支撑柱与底板固定连接;芯轴的顶端设置有沉孔螺纹,与沉孔螺纹对应连接的为拉环或者内六角螺丝;芯轴上环套有布料盘;橡胶模具与芯轴之间为填充区域;拉环通过吊绳与吊钩连接。本发明提出一种

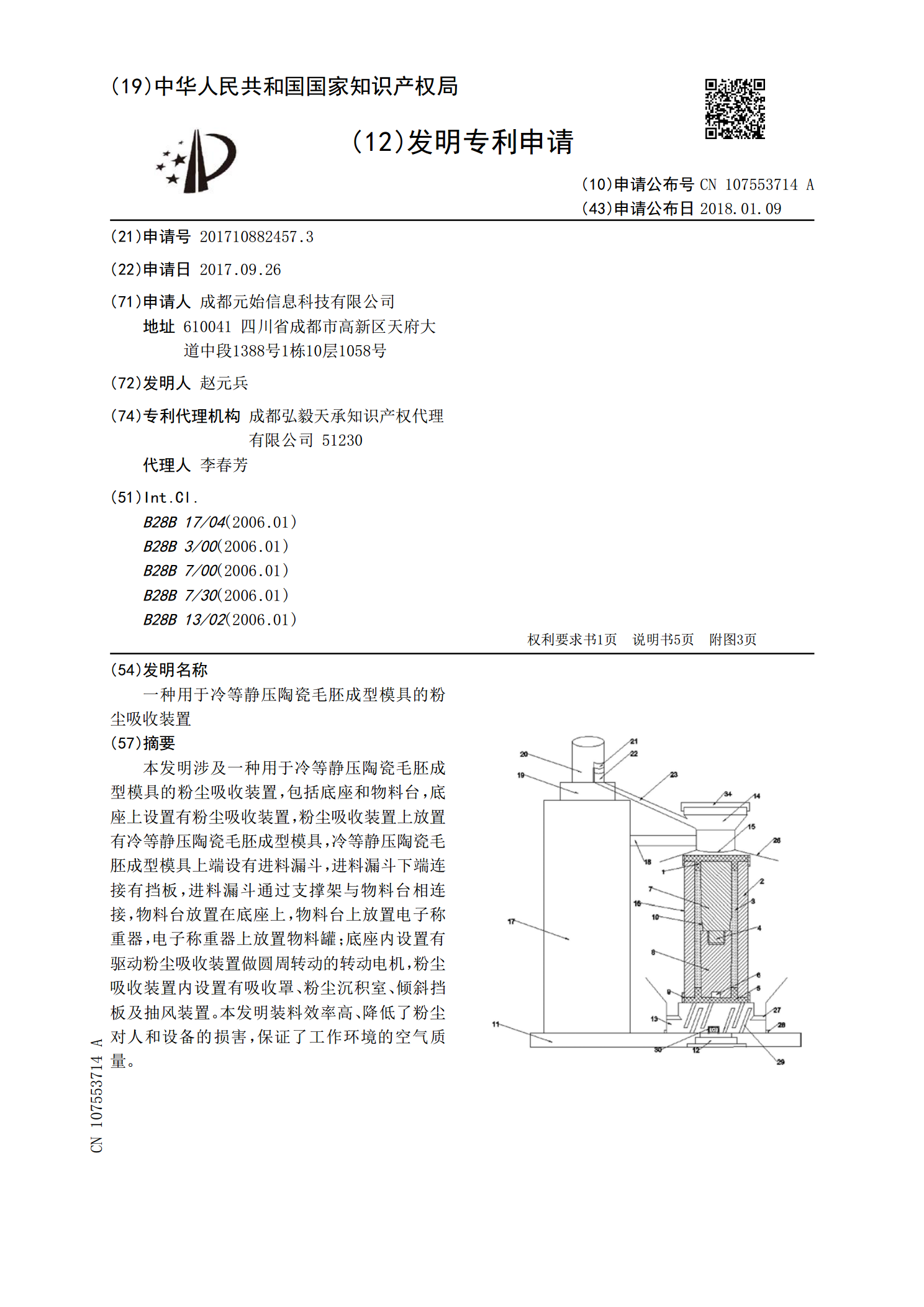

一种用于冷等静压陶瓷毛胚成型模具的粉尘吸收装置.pdf

本发明涉及一种用于冷等静压陶瓷毛胚成型模具的粉尘吸收装置,包括底座和物料台,底座上设置有粉尘吸收装置,粉尘吸收装置上放置有冷等静压陶瓷毛胚成型模具,冷等静压陶瓷毛胚成型模具上端设有进料漏斗,进料漏斗下端连接有挡板,进料漏斗通过支撑架与物料台相连接,物料台放置在底座上,物料台上放置电子称重器,电子称重器上放置物料罐;底座内设置有驱动粉尘吸收装置做圆周转动的转动电机,粉尘吸收装置内设置有吸收罩、粉尘沉积室、倾斜挡板及抽风装置。本发明装料效率高、降低了粉尘对人和设备的损害,保证了工作环境的空气质量。