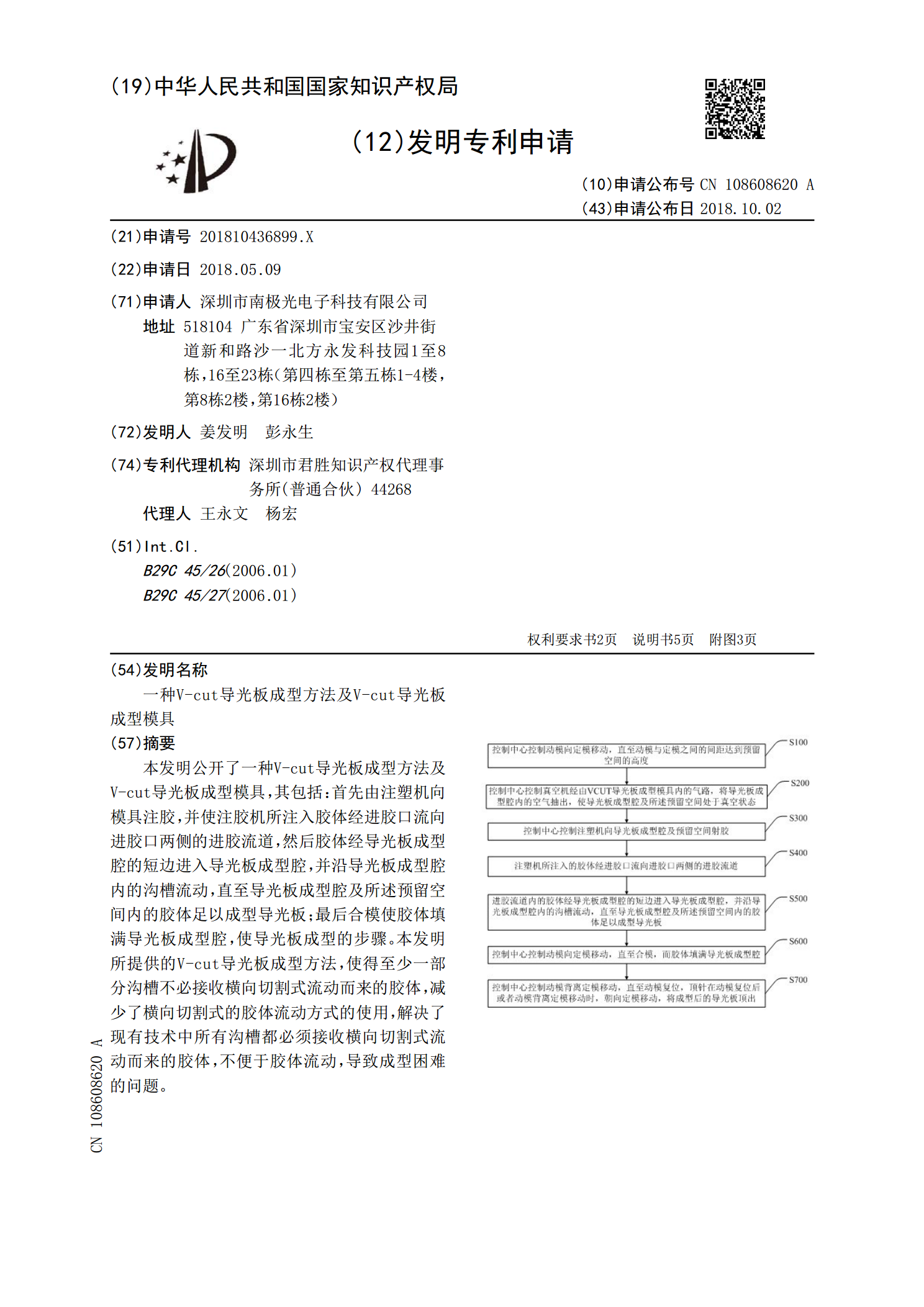

一种V-cut导光板成型方法及V-cut导光板成型模具.pdf

努力****妙风

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种V-cut导光板成型方法及V-cut导光板成型模具.pdf

本发明公开了一种V‑cut导光板成型方法及V‑cut导光板成型模具,其包括:首先由注塑机向模具注胶,并使注胶机所注入胶体经进胶口流向进胶口两侧的进胶流道,然后胶体经导光板成型腔的短边进入导光板成型腔,并沿导光板成型腔内的沟槽流动,直至导光板成型腔及所述预留空间内的胶体足以成型导光板;最后合模使胶体填满导光板成型腔,使导光板成型的步骤。本发明所提供的V‑cut导光板成型方法,使得至少一部分沟槽不必接收横向切割式流动而来的胶体,减少了横向切割式的胶体流动方式的使用,解决了现有技术中所有沟槽都必须接收横向切割式

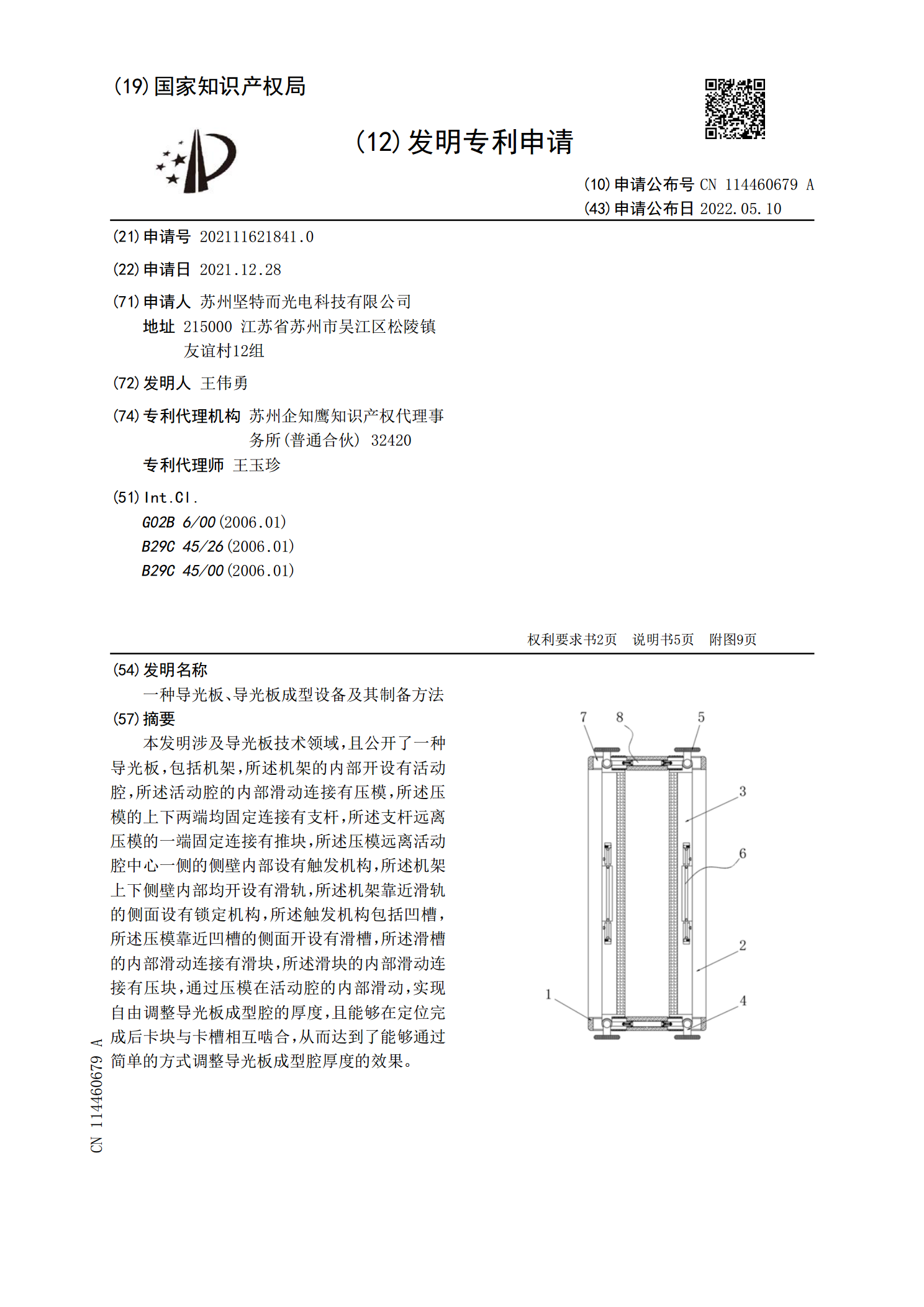

一种导光板、导光板成型设备及其制备方法.pdf

本发明涉及导光板技术领域,且公开了一种导光板,包括机架,所述机架的内部开设有活动腔,所述活动腔的内部滑动连接有压模,所述压模的上下两端均固定连接有支杆,所述支杆远离压模的一端固定连接有推块,所述压模远离活动腔中心一侧的侧壁内部设有触发机构,所述机架上下侧壁内部均开设有滑轨,所述机架靠近滑轨的侧面设有锁定机构,所述触发机构包括凹槽,所述压模靠近凹槽的侧面开设有滑槽,所述滑槽的内部滑动连接有滑块,所述滑块的内部滑动连接有压块,通过压模在活动腔的内部滑动,实现自由调整导光板成型腔的厚度,且能够在定位完成后卡块与

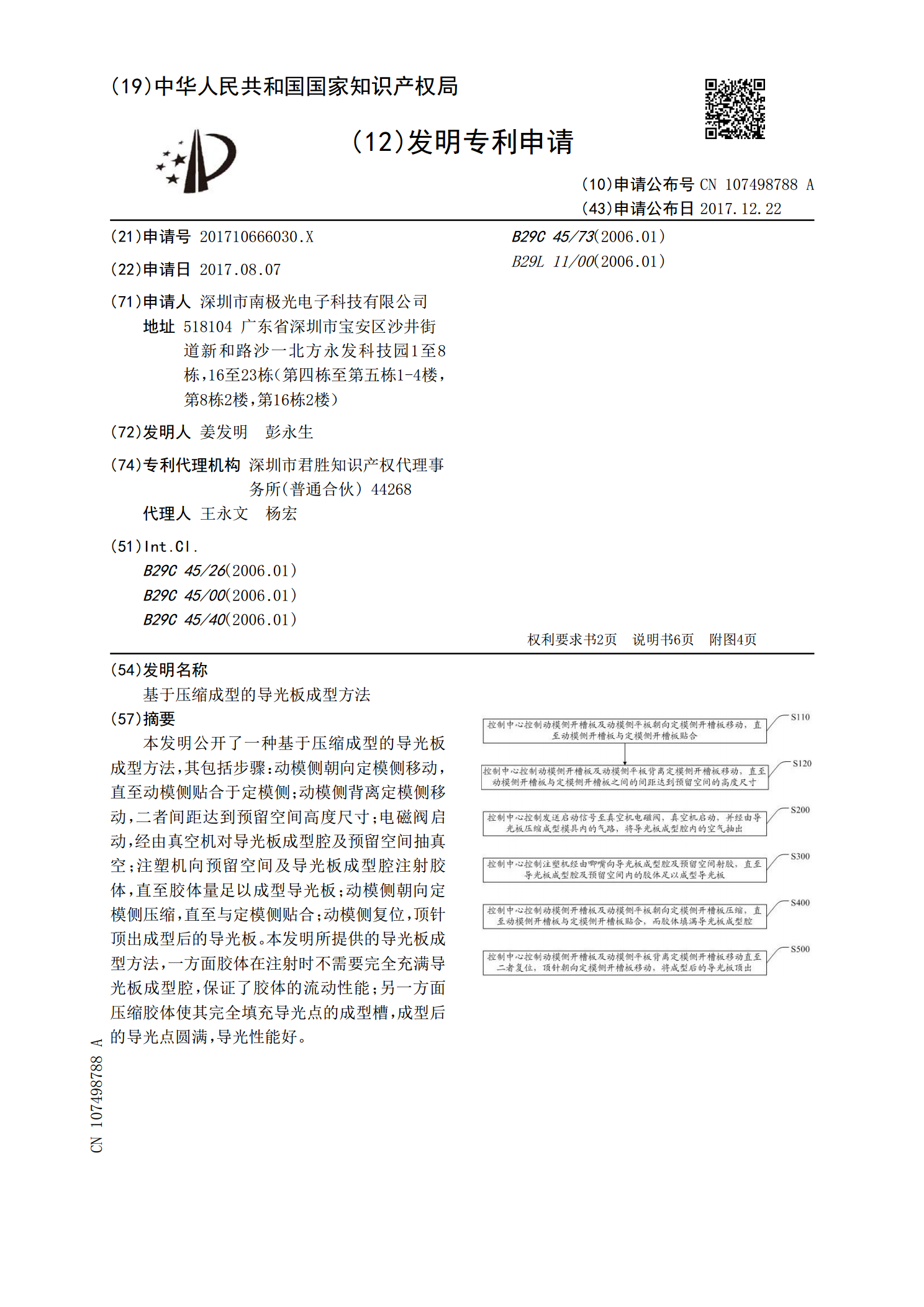

基于压缩成型的导光板成型方法.pdf

本发明公开了一种基于压缩成型的导光板成型方法,其包括步骤:动模侧朝向定模侧移动,直至动模侧贴合于定模侧;动模侧背离定模侧移动,二者间距达到预留空间高度尺寸;电磁阀启动,经由真空机对导光板成型腔及预留空间抽真空;注塑机向预留空间及导光板成型腔注射胶体,直至胶体量足以成型导光板;动模侧朝向定模侧压缩,直至与定模侧贴合;动模侧复位,顶针顶出成型后的导光板。本发明所提供的导光板成型方法,一方面胶体在注射时不需要完全充满导光板成型腔,保证了胶体的流动性能;另一方面压缩胶体使其完全填充导光点的成型槽,成型后的导光点圆

导光板成型的数值模拟与优化设计.docx

导光板成型的数值模拟与优化设计AbstractInrecentyears,thedevelopmentofLEDlightingtechnologyhasgreatlyenhancedtheperformanceofLEDlightingindustry.AsanimportantpartofLEDlighting,thelightguideplateplaysacrucialroleinlightingquality.Thispaperintroducesthenumericalsimulationof

热压印成型超薄导光板的常见缺陷及优化方法.docx

热压印成型超薄导光板的常见缺陷及优化方法热压印成型超薄导光板的常见缺陷及优化方法导光板作为一种重要的光学元件,广泛应用于LED照明、显示器、液晶电视等领域。在导光板的制造过程中,热压印成型是一种常用的技术。然而,热压印成型超薄导光板存在一些常见的缺陷,包括光学性能不稳定、表面质量差、导光效率低等。本文将从这些常见缺陷入手,探讨相应的优化方法。首先,光学性能不稳定是热压印成型超薄导光板的一个常见缺陷。在制造过程中,由于印刷压力、温度等参数的不一致,导致导光板的光学性能存在差异。因此,优化印刷过程是解决这一问