一种生产铸造单晶时新型籽晶的铺设方法.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产铸造单晶时新型籽晶的铺设方法.pdf

一种生产铸造单晶时新型籽晶的铺设方法,包括以下步骤:直拉单晶棒去除边皮,截断后得到小长方体形状的籽晶;将籽晶的四个边进行倒角或将籽晶加工成台阶形;将籽晶侧面紧密贴合,铺满整个坩埚底部。硅料熔化阶段,硅液流入籽晶拼接缝,因为籽晶拼接缝底部留有空隙,给硅液凝固体积膨胀预留了足够的空间,所以不会给籽晶造成很大应力,减少了位错的产生,提升了铸造单晶的质量。

一种生产低位错密度铸造单晶锭或多晶硅锭时的籽晶铺设方法.pdf

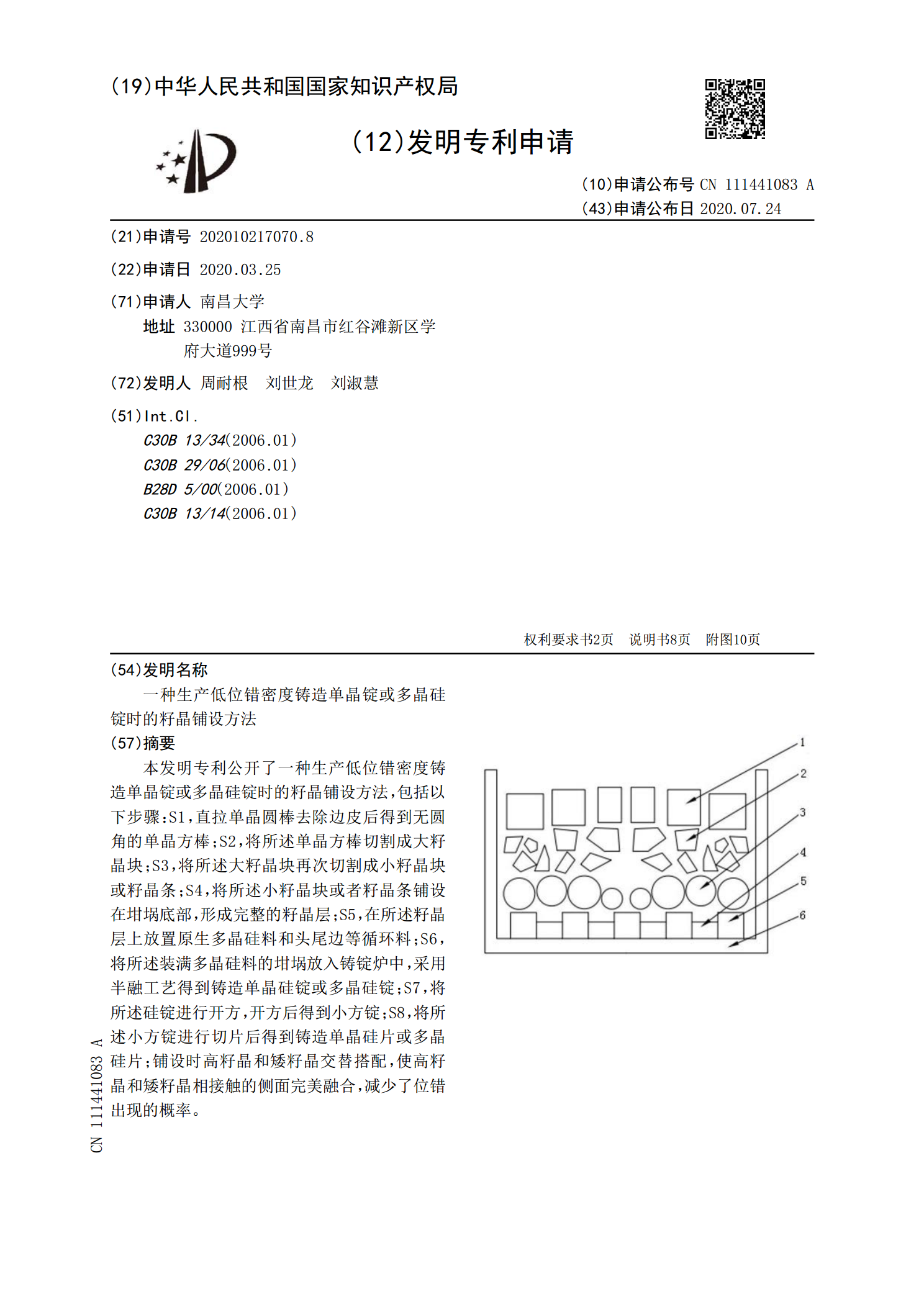

本发明专利公开了一种生产低位错密度铸造单晶锭或多晶硅锭时的籽晶铺设方法,包括以下步骤:S1,直拉单晶圆棒去除边皮后得到无圆角的单晶方棒;S2,将所述单晶方棒切割成大籽晶块;S3,将所述大籽晶块再次切割成小籽晶块或籽晶条;S4,将所述小籽晶块或者籽晶条铺设在坩埚底部,形成完整的籽晶层;S5,在所述籽晶层上放置原生多晶硅料和头尾边等循环料;S6,将所述装满多晶硅料的坩埚放入铸锭炉中,采用半融工艺得到铸造单晶硅锭或多晶硅锭;S7,将所述硅锭进行开方,开方后得到小方锭;S8,将所述小方锭进行切片后得到铸造单晶硅片

一种生产铸造单晶时籽晶层的保护方法.pdf

本发明专利公开了一种生产铸造单晶时籽晶层的保护方法,包括以下步骤:直拉单晶棒去除边皮,再经过切割后得到长方体形状的籽晶,把其铺设在坩埚底部;将制备的支撑腿和保护板放置在坩埚底部,使籽晶层与保护板之间留有一定空隙,在保护板上放置原生多晶硅料和头尾边等循环料,采用半融工艺得到铸造单晶硅锭。本发明可以防止装硅料时硅粉或小硅颗粒掉入籽晶之间的拼接缝内,可以减小铸造单晶锭中多晶产生的概率;保护板和籽晶层之间留有一定的空隙,硅料不直接压在籽晶层上,可以减小因压应力而产生位错的概率,提升了铸造单晶硅锭的质量。

一种类单晶籽晶的铺设方法.pdf

本申请公开了一种类单晶籽晶的铺设方法,包括将类单晶籽晶摆放到坩埚内,相邻的类单晶籽晶之间保留具有预设宽度的缝隙;在每个所述缝隙中摆放单晶块,所述单晶块的生长速度低于所述类单晶籽晶的生长速度,且所述单晶块比所述类单晶籽晶化料后的剩余高度低一个预设值。上述类单晶籽晶的铺设方法,能够既消除籽晶块之间的挤压,又降低籽晶接缝间的缺陷。

一种底部红区短、原生位错少的铸造单晶籽晶铺设方法.pdf

本发明公开了一种底部红区短、原生位错少的铸造单晶籽晶铺设方法,包括以下步骤:将直拉单晶硅棒去除头尾、边皮、线切割得到铸造单晶籽晶,对其表面进行喷砂处理,增加其表面粗糙度;从多晶硅块或单晶硅块上切割得到厚片,对厚片表面进行喷砂,增加其表面粗糙度;在坩埚底部铺设第一厚片层;在第一厚片层上铺设铸造单晶籽晶,相邻铸造单晶籽晶之间侧面留有间隙;在每块铸造单晶籽晶上表面正中心位置铺设第二厚片层;第二厚片层上铺设厚片,厚片侧壁紧密贴合,形成第三厚片层,在第三厚片层上放置原生硅料、回收硅料等,当硅料熔化至铸造单晶籽晶层1