金属薄膜的制造方法.pdf

玉环****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

金属薄膜的制造方法.pdf

本发明公开了一种金属薄膜的制造方法,包括步骤:步骤一、在金属成膜腔中形成金属薄膜,金属成膜腔的周边区域的温度低于中间区域的温度的特性会使降温后在半导体衬底的周边产生铜析出;步骤二、提供第二工艺腔并将第二工艺腔升温到第二温度并通过第二温度对金属薄膜进行处理从而使金属薄膜的铜掺杂在半导体衬底的面内重新均匀分布,第二温度要大于第一相变温度,第一相变温度为金属薄膜由α相向亚共晶相转变的温度;步骤三、对半导体衬底进行冷却,在冷却过程中各区域的金属薄膜都形成亚共晶相,从而消除铜析出。本发明能消除铜析出,也从而能消除后

金属薄膜的制造方法及半导体器件的制造方法.pdf

本发明提供了一种金属薄膜的制造方法及半导体器件的制造方法,所述金属薄膜的制造方法包括:提供一衬底;执行第一温度成膜工艺,以形成第一金属薄膜于所述衬底上;以及,执行第二温度成膜工艺,以形成第二金属薄膜于所述第一金属薄膜上,所述第二温度高于所述第一温度,所述第一金属薄膜和所述第二金属薄膜构成的金属薄膜为掺铜铝膜。本发明的技术方案能够避免金属薄膜出现铜析出的问题,从而避免导致对金属薄膜刻蚀时出现刻蚀残留。

金属层、导电性薄膜及金属层的制造方法.pdf

本发明提供金属层、导电性薄膜及金属层的制造方法。金属层(1)中,X射线衍射的峰强度的比率处于规定范围。

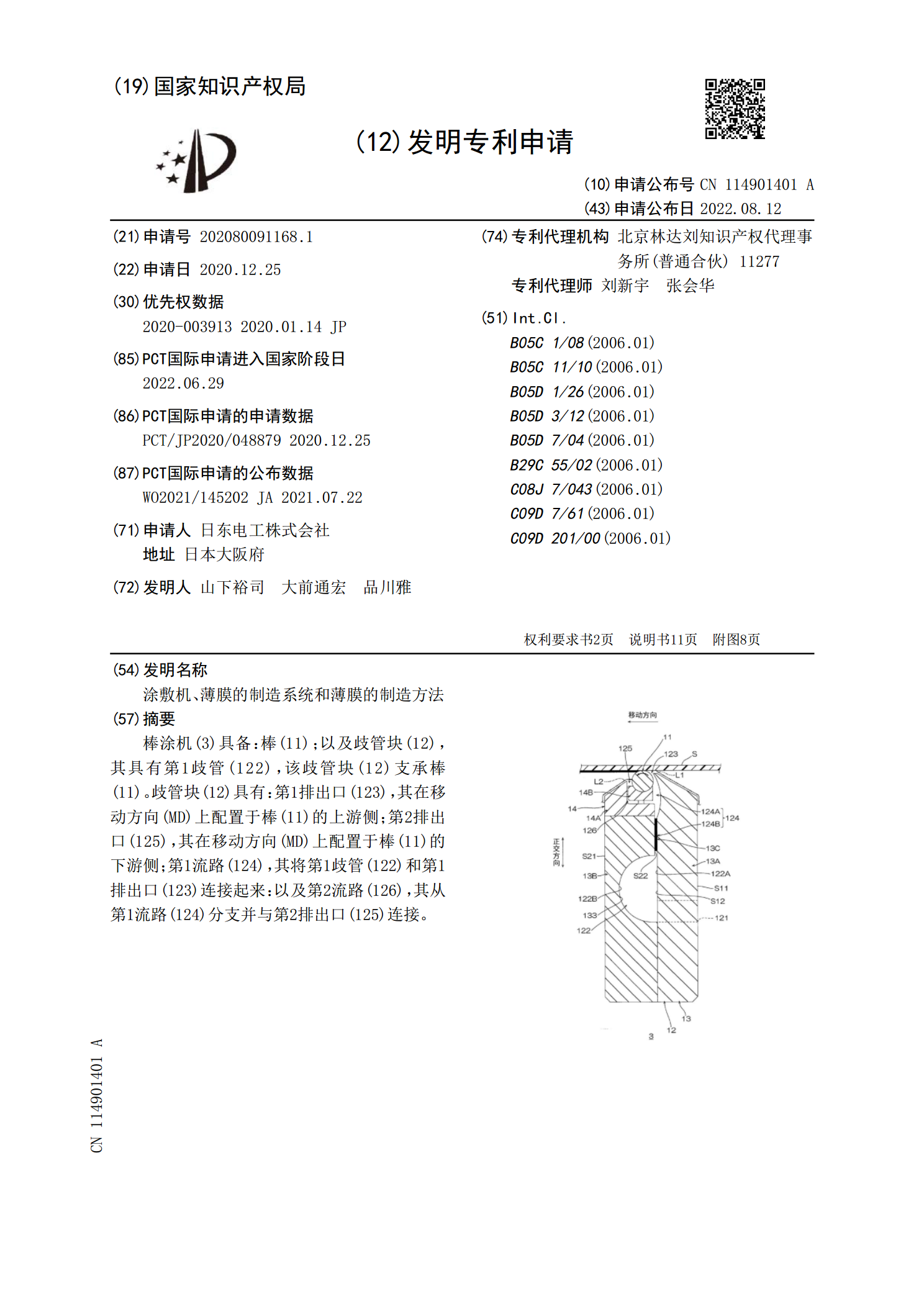

涂敷机、薄膜的制造系统和薄膜的制造方法.pdf

棒涂机(3)具备:棒(11);以及歧管块(12),其具有第1歧管(122),该歧管块(12)支承棒(11)。歧管块(12)具有:第1排出口(123),其在移动方向(MD)上配置于棒(11)的上游侧;第2排出口(125),其在移动方向(MD)上配置于棒(11)的下游侧;第1流路(124),其将第1歧管(122)和第1排出口(123)连接起来:以及第2流路(126),其从第1流路(124)分支并与第2排出口(125)连接。

薄膜卷的制造系统和薄膜卷的制造方法.pdf

薄膜卷(R)的制造系统(1)具备滚花加工机(6)和卷取机(7)。滚花加工机(6)在宽度方向(TD)上在薄膜(F)的端部形成滚花(K1、K2)。卷取机(7)卷取形成有滚花(K1、K2)的薄膜(F)而制造薄膜卷(R)。滚花(K1、K2)具有在宽度方向(TD)上波动并且沿移动方向(MD)延伸的波形形状。卷取机(7)以针对薄膜卷(R)而言滚花(K1、K2)在宽度方向(TD)上的位置对齐的方式卷取薄膜(F)。