一种增塑剂的制备方法及其制品.pdf

一条****发啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种增塑剂的制备方法及其制品.pdf

本发明提供一种增塑剂的制备方法及其应用,步骤1:开环酯化反应:将苯酐,长链脂肪醇与四氯化钛催化剂加入反应釜;步骤2:催化开环反应:将步骤1中的反应产物逐步加入环氧大豆油反应釜中,摩尔比例为1:1;加入完毕后升高反应温度至180‑200℃,反应1‑3小时,反应结束,降至室温;步骤3:向步骤2的反应釜中加入蒸馏水,反应物料:蒸馏水比例为1:0.5,搅拌1‑3小时停止,静置分层,排出蒸馏水,向反应体系内加入无水碳酸钙,静置20分钟;过滤去除碳酸钙固体,获得无色油状物。可以调整该款环保型增塑剂的增塑效率。使得该款

一种环保增塑剂及其制备方法.pdf

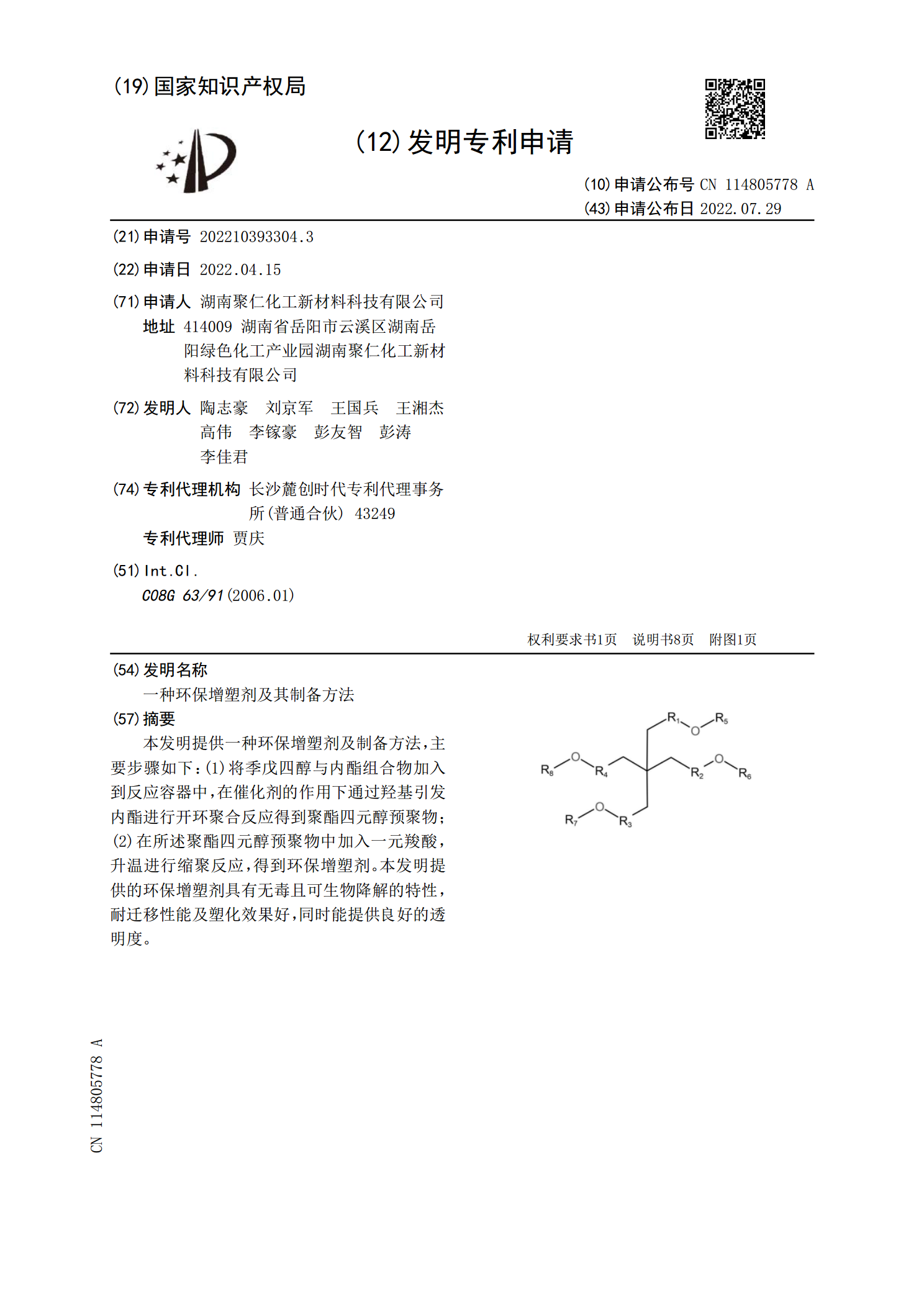

本发明提供一种环保增塑剂及制备方法,主要步骤如下:(1)将季戊四醇与内酯组合物加入到反应容器中,在催化剂的作用下通过羟基引发内酯进行开环聚合反应得到聚酯四元醇预聚物;(2)在所述聚酯四元醇预聚物中加入一元羧酸,升温进行缩聚反应,得到环保增塑剂。本发明提供的环保增塑剂具有无毒且可生物降解的特性,耐迁移性能及塑化效果好,同时能提供良好的透明度。

一种环氧增塑剂及其制备方法和应用.pdf

本发明涉及C11C3,更具体地,本发明涉及一种环氧增塑剂及其制备方法和应用。所述增塑剂的制备原料包括环氧脂肪酸酯、醇和酯交换催化剂。本发明通过合适大小的环氧脂肪酸酯和醇发生酯交换的方法,提供一种增塑效果几乎可完全代替DOP且无毒环保、可降解、相容性好、增塑效率高、生产工艺简单,成本低廉的增塑剂及其制备方法,可用于PVC薄膜,如手套、管材、发泡材料等多个领域。通过控制增塑剂中醇的碳原子数和羟基数,对环氧脂肪酸酯进行改性,改性后的增塑剂的化学结构既有环氧基团又含有多个酯键,其在保留原有环氧增塑剂优良性能的基础

一种米制品及其制备方法.pdf

本发明提供一种米制品及其制备方法,制备方法包括:S1:将包括大米、水和酸液在内的混合主料混合,得到混合湿料,所述酸液为乳酸菌发酵液或食用有机酸液;S2:对所述混合湿料进行包括熟化和成型在内的加工,得到米制品。本发明中,通过采用乳酸菌发酵液或食用有机酸,调节混合物料的酸度,有利于提高大米粉在挤压或熟化过程的熟化度。乳酸菌发酵原液中的乳酸菌以大米或大米粉为营养底物,通过发酵产生乳酸、多种活性物质,如多糖,多糖类能够改善米制品表面的干裂现象,增加米制品表面的光泽度;发酵改善米制品的RVA值,改善大米的加工性,同

一种金制品及其制备方法.pdf

本发明涉及一种金制品及其制备方法,该金制品包括金质本体以及附着于本体表面的保护层,该保护层的成份为白油;其制备方法包括:步骤一,提供钢模进行表面雕刻形成雕钢模具,并在模具表面进行砂处理;步骤二,压制成型金质本体,在金版面利用物理作用力,用雕刻好的钢模在其上压制图案,初步压制成型;以及步骤三,对压制好的金质本体进行表面处理:包括喷砂处理、铜刷处理、吊色处理、以及上油处理。本发明的金制品有效避免金质本体直接与铅、汞、汗液、空气等直接接触,避免发黑变色、渐失光泽;同时增加金质本体表面硬度,不会接触后表面留下划痕