一种粉冶轧制钼元片的工艺方法.pdf

Th****s3

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粉冶轧制钼元片的工艺方法.pdf

本发明涉及一种粉冶轧制钼元片的工艺方法,钼粉→合批→压制钼元片毛坯→烧结→轧制→车削外圆→磨光→化学处理→成品;生产工艺中采用了轧制的工艺。本工艺的特点是既保留了冲制钼元片的物理性能,又克服了锻压工艺物理性能较差的缺陷,不但提高了钼元片的强度,优化了其性能,而且简化了现有的工艺流程,将综合成品率提高到了70%。

粉冶钼锭锻造开坯形变工艺研究.docx

粉冶钼锭锻造开坯形变工艺研究论文:粉冶钼锭锻造开坯形变工艺研究摘要:随着现代工业的进一步发展,钼材料作为一种重要的工业原材料,在航空航天、能源、化工等领域有着广泛的应用。粉冶钼锭是一种常用的钼材料,其开坯形变工艺对于钼材料的性能及质量具有重要的影响。本文主要研究了粉冶钼锭开坯形变工艺,并对其影响因素以及优化方法进行了探讨。关键词:粉冶钼锭;开坯形变工艺;影响因素;优化方法1.引言钼材料具有高熔点、高热强度、低热膨胀系数等优异的物理和化学性能,因此在高温、高压、腐蚀等恶劣条件下有着广泛的应用。而粉冶钼锭作为

粉冶纯钼板材性能的研究.docx

粉冶纯钼板材性能的研究粉冶纯钼板材性能的研究摘要:随着社会的发展和科技的进步,纯钼板材在各种工业领域的应用越来越广泛。而粉冶纯钼板材作为一种新型材料,具有高温强度、耐腐蚀性能好以及良好的可塑性等特点,因此备受研究者关注。本文通过对粉冶纯钼板材性能进行研究,探究其力学性能、导电性能以及耐蚀性能等方面的特点,为纯钼板材的应用提供一定的理论基础和实验依据。关键词:粉冶纯钼板材、力学性能、导电性能、耐蚀性能1.引言纯钼板材具有良好的力学性能、导电性能和耐腐蚀性能,广泛应用于航空航天、电子技术和化工等行业。而粉冶纯

一种超大规格薄板轧制设备及钼薄板轧制方法.pdf

本发明公开了一种超大规格薄板轧制设备,包括六辊可逆轧机,六辊可逆轧机的入口侧和出口侧均布设有运输辊道,运输辊道上设置有加热区,加热区的正上方安装有加热装置,卷取机安装在靠近运输辊道的位置处,卷取机上缠绕有引带,该设备在六辊可逆轧机的出入口两侧的运输辊道上设置加热区。该设备解决了板材轧制后退火时加热炉尺寸对板材尺寸的限制问题,适用超大规格薄板的轧制。发明还提供了一种超大规格钼薄板轧制方法。该方法利用卷取机牵引钼板材通过运输辊道在加热区和六辊可逆轧机之间运动,进行加热轧制和退火,通过改变卷取机的转动方向和六辊

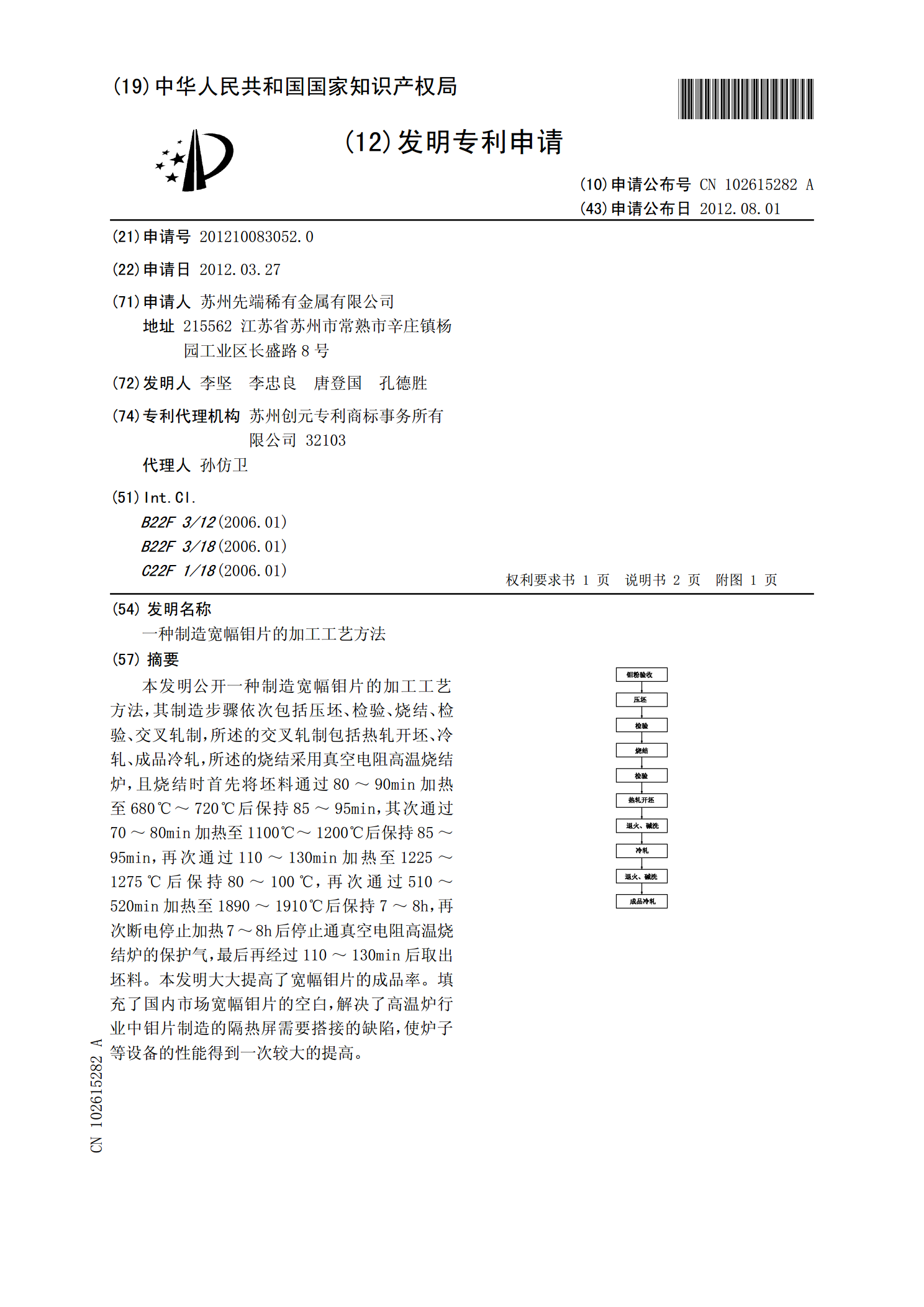

一种制造宽幅钼片的加工工艺方法.pdf

本发明公开一种制造宽幅钼片的加工工艺方法,其制造步骤依次包括压坯、检验、烧结、检验、交叉轧制,所述的交叉轧制包括热轧开坯、冷轧、成品冷轧,所述的烧结采用真空电阻高温烧结炉,且烧结时首先将坯料通过80~90min加热至680℃~720℃后保持85~95min,其次通过70~80min加热至1100℃~1200℃后保持85~95min,再次通过110~130min加热至1225~1275℃后保持80~100℃,再次通过510~520min加热至1890~1910℃后保持7~8h,再次断电停止加热7~8h后停止