一种转向机齿条及其制造方法.pdf

论文****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转向机齿条及其制造方法.pdf

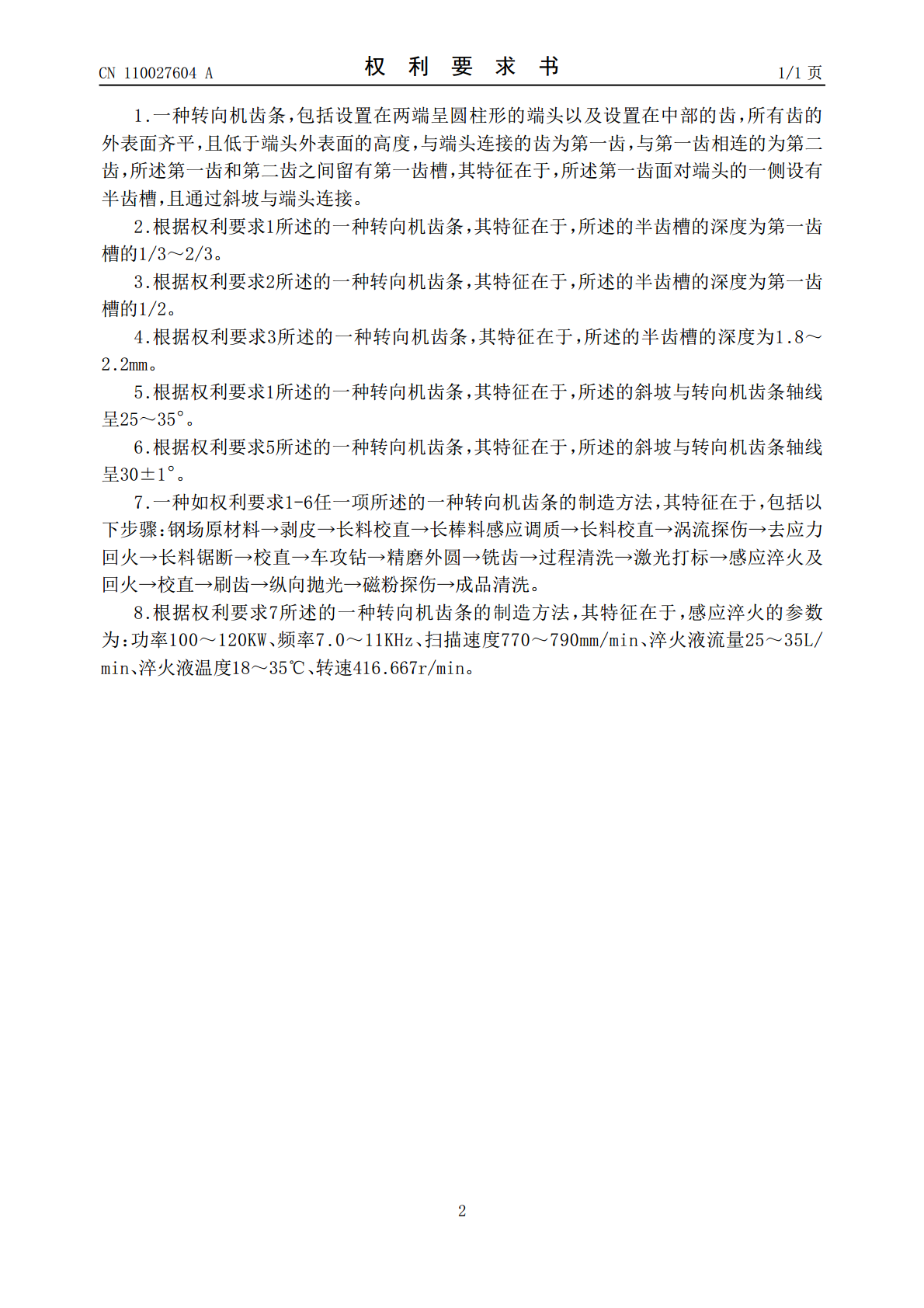

本发明涉及汽车零部件技术领域,具体涉及一种转向机齿条及其制造方法,转向机齿条,包括设置在两端呈圆柱形的端头以及设置在中部的齿,所有齿的外表面齐平,且低于端头外表面的高度,与端头连接的齿为第一齿,与第一齿相连的为第二齿,所述第一齿和第二齿之间留有第一齿槽,所述第一齿面对端头的一侧呈半齿槽,且通过斜坡与端头连接。与现有技术相比,本发明决了感应淬火局部无淬硬层问题,且消除了局部应力集中,产生裂纹的风险。

转向用齿条及其制造方法.pdf

转向用齿条(11a)与由构成汽车用转向装置的转向齿轮(5)的输入轴(6)旋转驱动的龆轮啮合。转向用齿条(11a)包括:截面圆形的杆部(15),其在轴向延伸;以及多个齿条齿(16),其形成在杆部(15)的轴向一部分的径向单侧面并与龆轮啮合。在杆部(15)的轴向一部分且多个齿条齿(16)的轴向两侧的相邻的部分,形成有不与龆轮啮合的至少一个虚设齿(42),该虚设齿(42)的齿高比齿条齿(16)的齿高小。

齿轮齿条式转向操纵装置及其制造方法.pdf

本发明提供齿轮齿条式转向操纵装置及其制造方法。转向器装置具备:齿条轴,其具有齿条齿,通过轴向移动使前轮转向;小齿轮轴,其具有小齿轮齿,相应于方向盘的转向操纵操作而旋转;以及壳体,其支承齿条轴以及小齿轮轴,并且收容齿条齿与小齿轮齿的啮合部,在转向器装置中,在方向盘位于中立位置时在小齿轮轴旋转一圈的过程中使齿条轴轴向移动所需的扭矩最小的旋转位置,小齿轮齿与齿条齿啮合。

一种转向机扭杆及其制造方法.pdf

本发明涉及一种转向机扭杆及其制造方法,包括长条圆柱状的杆体,所述的杆体的一端为输入轴安装部,另一端为齿轮轴安装部,所述的输入轴安装部以及齿轮轴安装部均设置有花键;扭杆材料经过原材料、探伤、去氧化皮、磨削、滚花键、调质处理、磨削、喷丸处理、探伤9个步骤后,得到成品的扭杆。本发明解决了转向机扭杆采用销子与其他部件连接造成的截面比较小,承载剪切应力能力比较弱和削弱传动件强度的问题,同时还提高了扭杆的疲劳强度,改善了扭杆滞弹性。

汽车转向机用蜗轮及其制造方法.pdf

本发明涉及一种汽车转向机用蜗轮,属于汽车零部件技术领域,它解决了现有技术中蜗轮的扭力无法无法满足设计要求的问题。本汽车转向机用蜗轮包括外侧设有齿形的外部件、内部件以及由塑料制成的用于连接内部件与外部件的连接件,连接件采用注塑工艺成型于外部件与内部件之间,外部件内周面设有供连接件注塑时可嵌入其中的连接圈,连接圈内形成若干个周向分布的连接槽。本发明通过外部件与内部件之间通过注射成型形成连接件,实现外部件与内部件的连接,在外部件内周面设有连接圈,使得连接件注射成型后连接件能嵌入连接圈内,提高连接件与外部件之间的