一种阀门生产用循环式冷却装置.pdf

Ch****75

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种阀门生产用循环式冷却装置.pdf

本发明一种阀门生产用循环式冷却装置,包括冷却罐,所述冷却罐由进液腔和出液腔组成,且冷却罐中部设有分料管,所述冷却罐底部为圆台形,且冷却罐底部设有出料口,所述出料口一侧设有出料管,所述出料管外侧与排污泵连接,所述出料口的中部设有搅拌杆,且出料口底部设有电机,所述搅拌杆穿过出料口与电机输出端连接,所述冷却罐底部的内壁上设有若干均匀分布的刮板,所述刮板通过固定杆与搅拌杆外侧固定连接,所述出液腔内壁上设有固定连接的排液泵,所述排液泵上设有排液管,利用分料管,使进入的冷却液能够在冷却罐内进行U形的运动轨迹,增加冷却

一种硅碳棒生产用循环冷却装置.pdf

本发明公开了一种硅碳棒生产用循环冷却装置,包括外管体、进水孔、出水孔、传动轴和电动机,所述外管体的内侧安装有内管体,所述进水孔与水泵之间通过输水管道密封连接,且进水孔设置在外管体的上端,所述外管体与支撑架之间为固定连接,且支撑架的底端安装有万向轮,所述出水孔与储水槽之间通过输水管道密封连接,且出水孔设置在外管体的底端,所述储水槽的外侧安装盖板和排水孔,所述传动轴与转子之间通过锁紧螺钉固定连接,且传动轴的左端安装有叶轮,所述电动机与传动轴之间通过转子固定连接,且传动轴与水泵之间通过轴承座转动连接。本发明采用

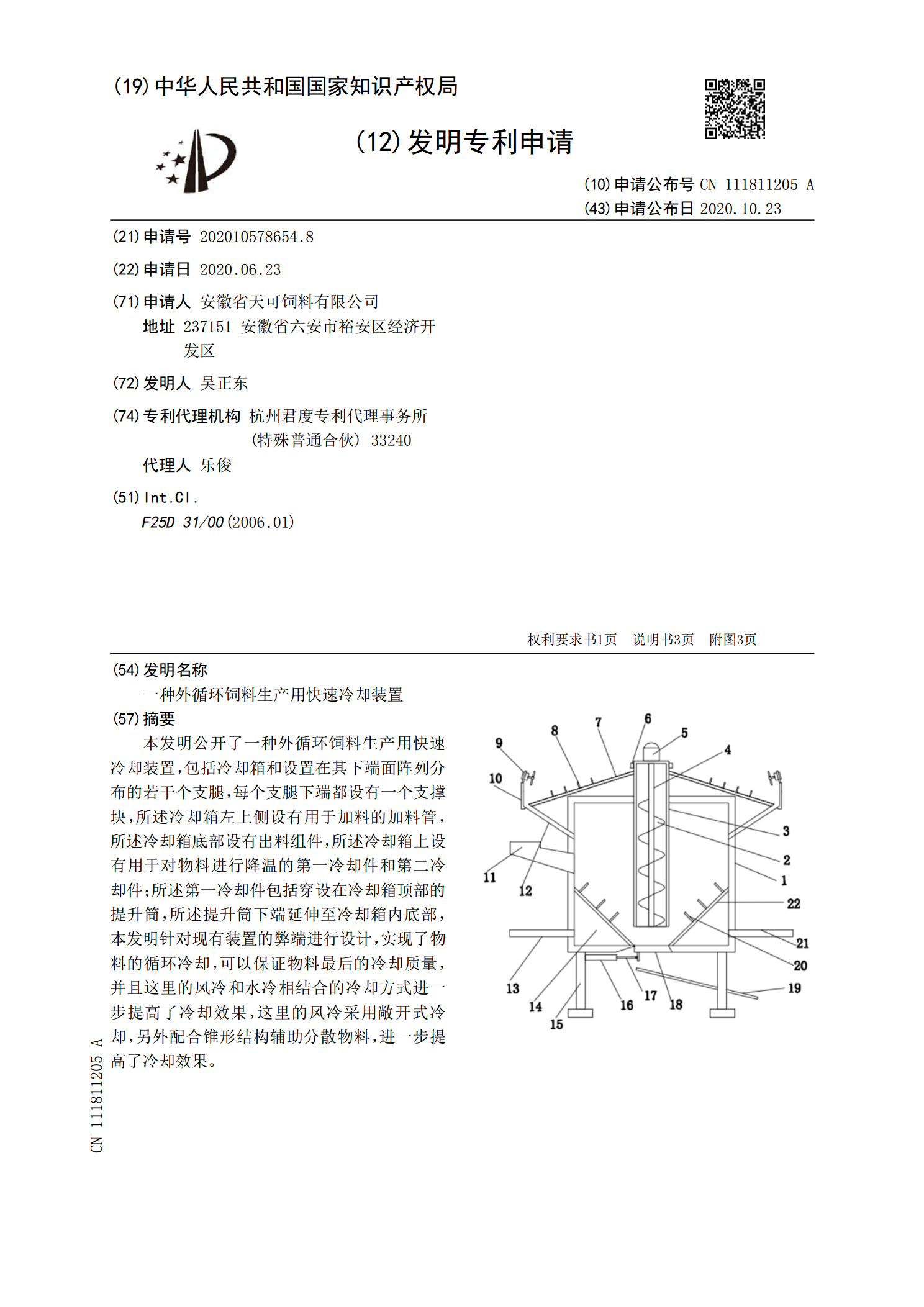

一种外循环饲料生产用快速冷却装置.pdf

本发明公开了一种外循环饲料生产用快速冷却装置,包括冷却箱和设置在其下端面阵列分布的若干个支腿,每个支腿下端都设有一个支撑块,所述冷却箱左上侧设有用于加料的加料管,所述冷却箱底部设有出料组件,所述冷却箱上设有用于对物料进行降温的第一冷却件和第二冷却件;所述第一冷却件包括穿设在冷却箱顶部的提升筒,所述提升筒下端延伸至冷却箱内底部,本发明针对现有装置的弊端进行设计,实现了物料的循环冷却,可以保证物料最后的冷却质量,并且这里的风冷和水冷相结合的冷却方式进一步提高了冷却效果,这里的风冷采用敞开式冷却,另外配合锥形结

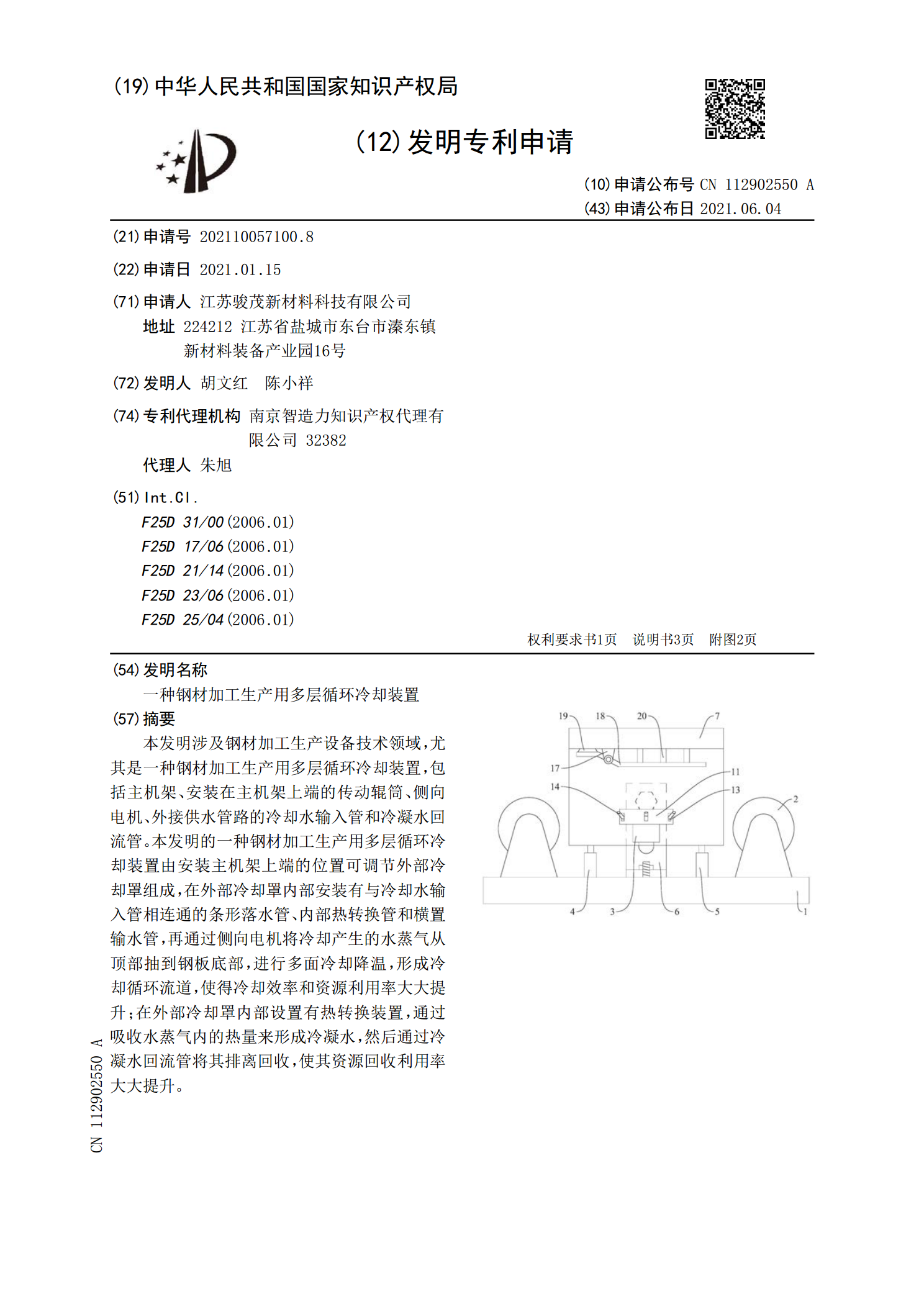

一种钢材加工生产用多层循环冷却装置.pdf

本发明涉及钢材加工生产设备技术领域,尤其是一种钢材加工生产用多层循环冷却装置,包括主机架、安装在主机架上端的传动辊筒、侧向电机、外接供水管路的冷却水输入管和冷凝水回流管。本发明的一种钢材加工生产用多层循环冷却装置由安装主机架上端的位置可调节外部冷却罩组成,在外部冷却罩内部安装有与冷却水输入管相连通的条形落水管、内部热转换管和横置输水管,再通过侧向电机将冷却产生的水蒸气从顶部抽到钢板底部,进行多面冷却降温,形成冷却循环流道,使得冷却效率和资源利用率大大提升;在外部冷却罩内部设置有热转换装置,通过吸收水蒸气内

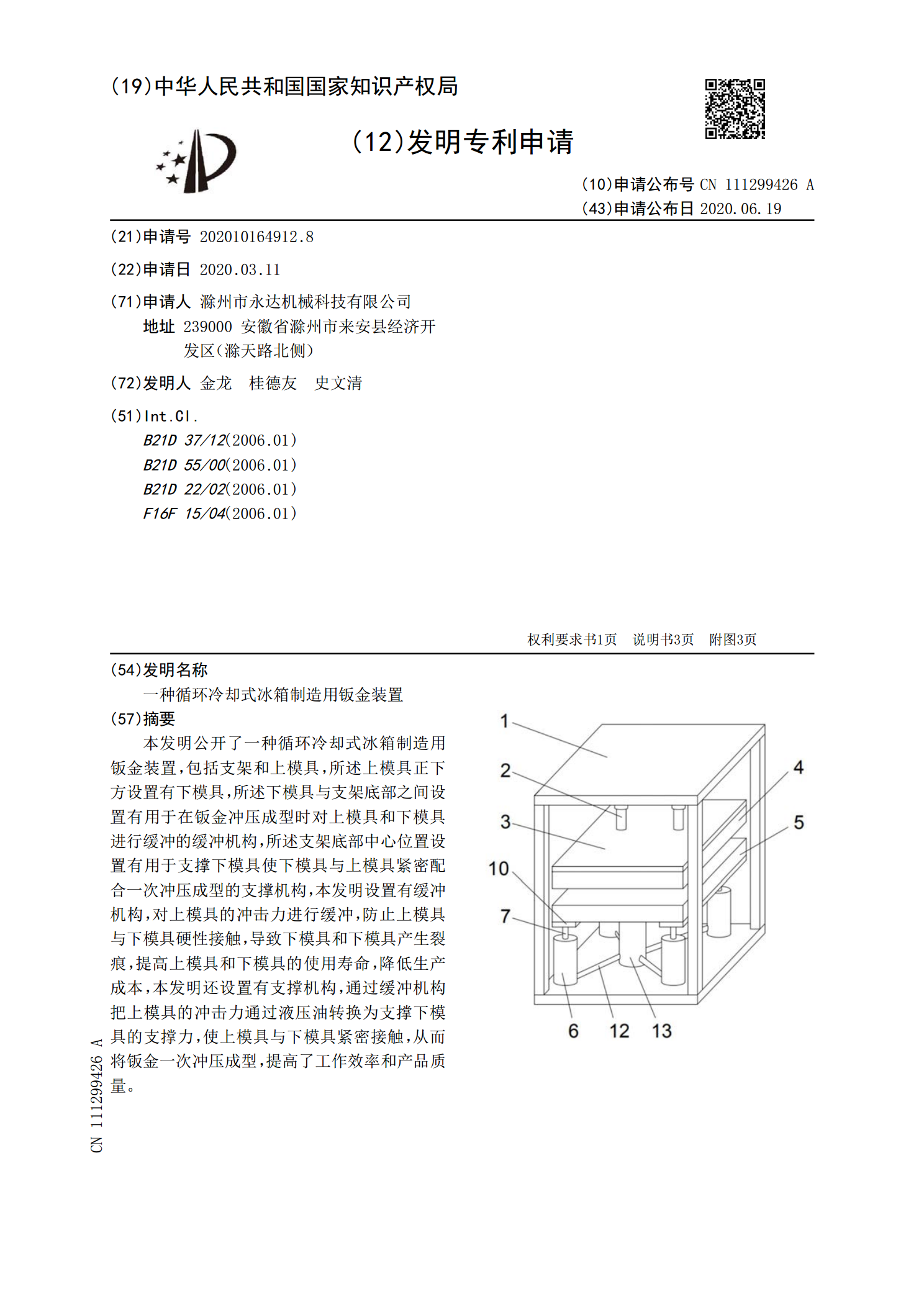

一种循环冷却式冰箱制造用钣金装置.pdf

本发明公开了一种循环冷却式冰箱制造用钣金装置,包括支架和上模具,所述上模具正下方设置有下模具,所述下模具与支架底部之间设置有用于在钣金冲压成型时对上模具和下模具进行缓冲的缓冲机构,所述支架底部中心位置设置有用于支撑下模具使下模具与上模具紧密配合一次冲压成型的支撑机构,本发明设置有缓冲机构,对上模具的冲击力进行缓冲,防止上模具与下模具硬性接触,导致下模具和下模具产生裂痕,提高上模具和下模具的使用寿命,降低生产成本,本发明还设置有支撑机构,通过缓冲机构把上模具的冲击力通过液压油转换为支撑下模具的支撑力,使上模