一种管板贯穿式平位MAG焊单面焊双面成形工艺.pdf

茂学****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种管板贯穿式平位MAG焊单面焊双面成形工艺.pdf

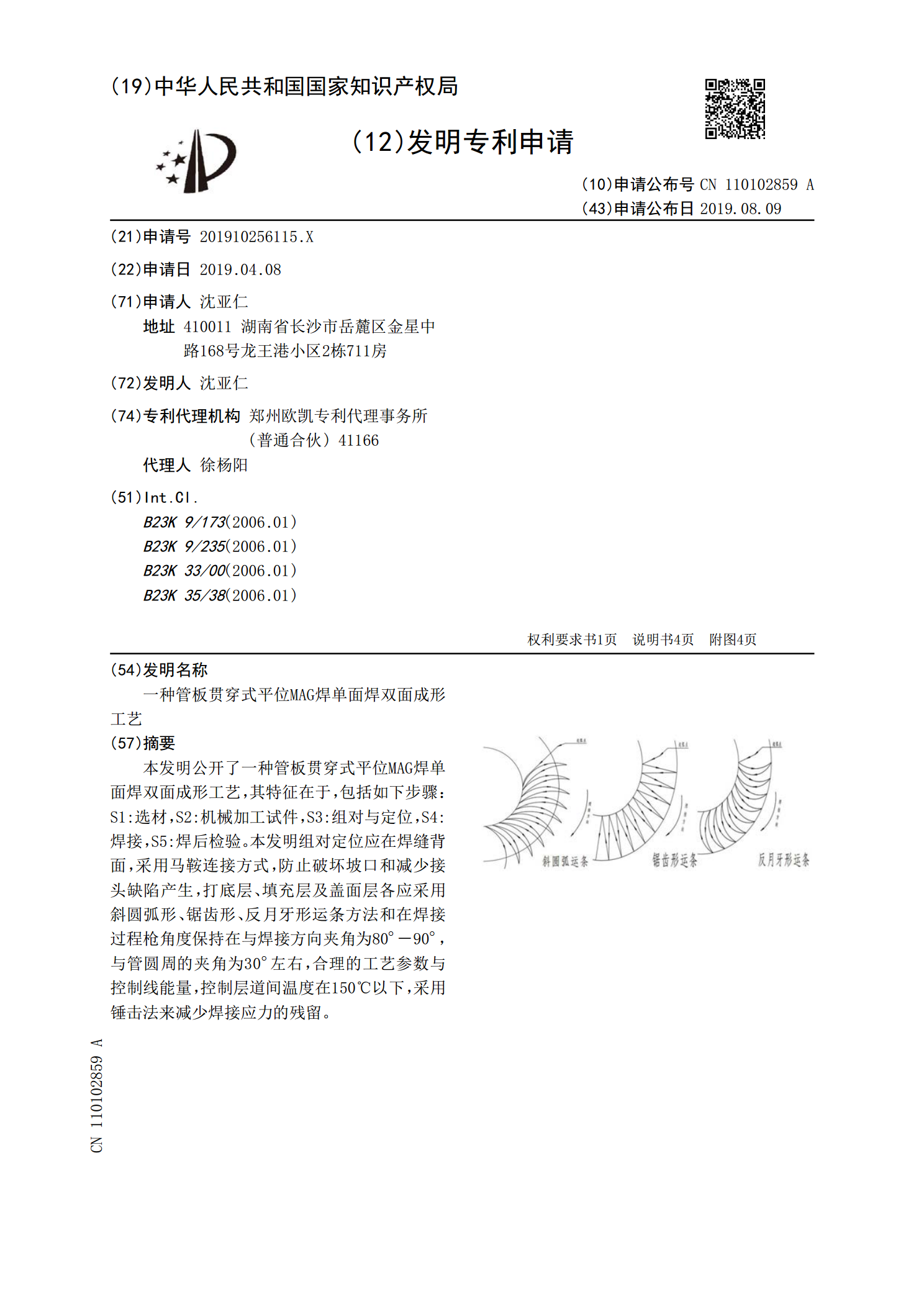

本发明公开了一种管板贯穿式平位MAG焊单面焊双面成形工艺,其特征在于,包括如下步骤:S1:选材,S2:机械加工试件,S3:组对与定位,S4:焊接,S5:焊后检验。本发明组对定位应在焊缝背面,采用马鞍连接方式,防止破坏坡口和减少接头缺陷产生,打底层、填充层及盖面层各应采用斜圆弧形、锯齿形、反月牙形运条方法和在焊接过程枪角度保持在与焊接方向夹角为80°-90°,与管圆周的夹角为30°左右,合理的工艺参数与控制线能量,控制层道间温度在150℃以下,采用锤击法来减少焊接应力的残留。

T型接头激光-MAG复合焊单面焊双面成形工艺.docx

T型接头激光-MAG复合焊单面焊双面成形工艺T型接头激光-MAG复合焊单面焊双面成形工艺摘要:T型接头是机械结构中常见的连接形式之一,其焊接工艺对于提高焊接质量和工作效率具有重要意义。本文研究了T型接头激光-MAG复合焊单面焊双面成形工艺,并通过实验验证了该工艺的可行性。结果表明,激光-MAG复合焊具有较高的焊接质量和成形效率,可广泛应用于T型接头焊接工艺中。关键词:T型接头、激光-MAG复合焊、单面焊双面成形、焊接质量、工作效率1.引言T型接头是机械结构中常见的连接形式之一,广泛应用于船舶、汽车、桥梁等

平焊单面焊双面成形.docx

实验(实训)指导(任务)书实训课题(项目)平位单面焊双面成形实训目标通过学习立焊使学生能够掌握立焊的定义,了解立焊的特点及操作要求,掌握V形坡口对接立焊单面焊双面成形的操作过程实训准备1、焊接设备:BX3—300型或ZX5—500型手弧焊机。2、劳动保护用品:焊帽、手套、工作服、工作帽、绝缘鞋、白光眼镜。3、辅助工具:锉刀、刨锤、钢丝刷、角磨机、焊条保温筒、焊缝检验尺。过程与方法1、装配定位装配时,应防止试件错边,并应留一定的装配间隙,装配间隙为3—4mm。如图14—2所示。定位焊缝应在试件背面的两面端头

平焊单面焊双面成形.doc

实验(实训)指导(任务)书实训课题(项目)平位单面焊双面成形实训目标通过学习立焊使学生能够掌握立焊的定义,了解立焊的特点及操作要求,掌握V形坡口对接立焊单面焊双面成形的操作过程实训准备1、焊接设备:BX3—300型或ZX5—500型手弧焊机。2、劳动保护用品:焊帽、手套、工作服、工作帽、绝缘鞋、白光眼镜。3、辅助工具:锉刀、刨锤、钢丝刷、角磨机、焊条保温筒、焊缝检验尺。过程与方法1、装配定位装配时,应防止试件错边,并应留一定的装配间隙,装配间隙为3—4mm。如图14—2所示。定位焊缝应在试件背面的两面端头

MAG焊单面焊双面成形影响因素分析.docx

MAG焊单面焊双面成形影响因素分析随着科技的发展,MAG焊接技术在工业生产过程中得到了广泛应用。MAG焊接是一种磁控气体保护焊接技术,可以实现高强度、高精度和高效率的焊接。然而,MAG焊接单面焊接双面成形的过程中,存在一些影响因素,这些因素会对焊接质量和效率产生重大影响。1.焊接参数焊接参数是MAG焊接单面焊双面成形的关键因素之一。焊接参数的不同选择会对焊接的热输入、焊接速度、焊缝形状等产生影响,从而影响焊接质量和效率。首先,热输入是焊接参数中非常重要的因素。当热输入较大时,焊缝的宽度和深度都会增加,焊接