一种狭小空间内结构模块自动焊接方法.pdf

戊午****jj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种狭小空间内结构模块自动焊接方法.pdf

本发明公开了一种狭小空间内结构模块自动焊接方法,包括以下步骤:将焊枪安设于焊接小车,确认焊枪的冷却、气体保护、送丝功能完好;将焊接小车通过磁力吸附于待焊结构模块;由控制器设定焊接小车的焊接速度、焊枪角度、焊枪的摆动速度以及焊枪摆动至两端的停留时间;启动电源,使焊接小车行进,同时焊枪摆动,对结构模块待焊位置进行焊接;利用焊接小车首端的视频监控设备实时观察焊接情况和焊缝;完成焊接,关闭电源。该焊接方法可以大大提升了焊接效率,保证了焊接质量,减少了人工成本。

一种狭小空间内焊接装置.pdf

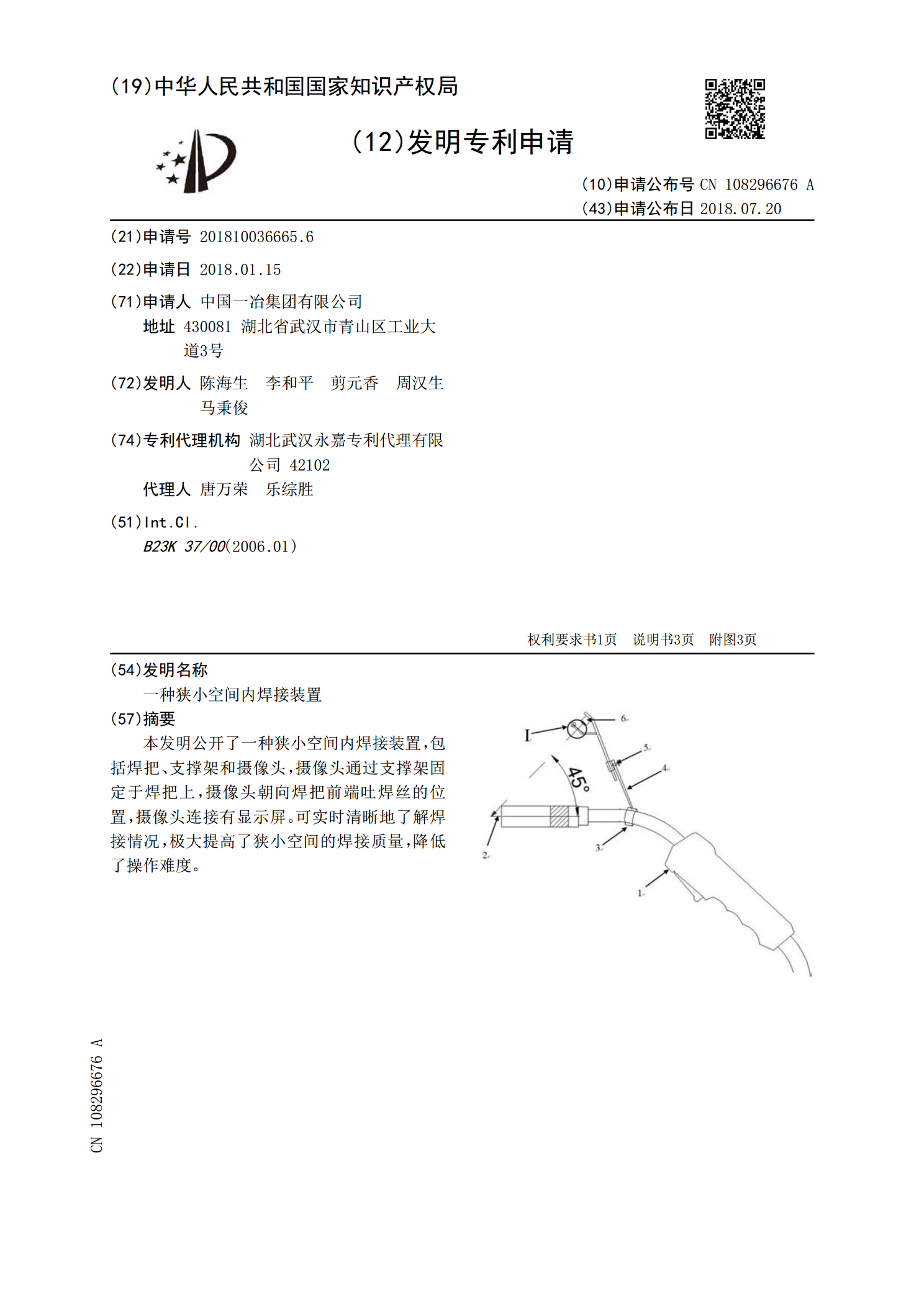

本发明公开了一种狭小空间内焊接装置,包括焊把、支撑架和摄像头,摄像头通过支撑架固定于焊把上,摄像头朝向焊把前端吐焊丝的位置,摄像头连接有显示屏。可实时清晰地了解焊接情况,极大提高了狭小空间的焊接质量,降低了操作难度。

一种结构模块狭小空间用自动焊设备.pdf

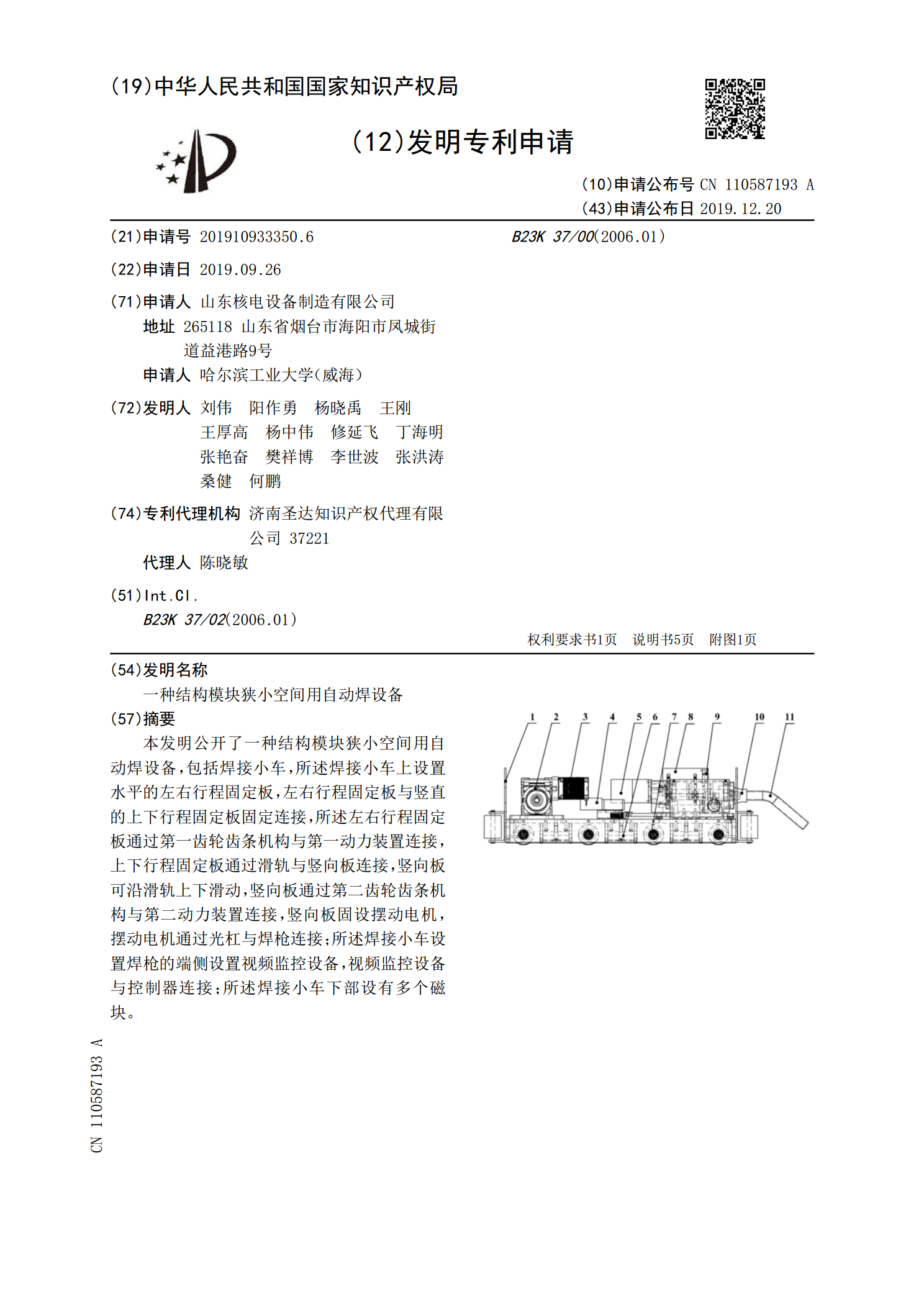

本发明公开了一种结构模块狭小空间用自动焊设备,包括焊接小车,所述焊接小车上设置水平的左右行程固定板,左右行程固定板与竖直的上下行程固定板固定连接,所述左右行程固定板通过第一齿轮齿条机构与第一动力装置连接,上下行程固定板通过滑轨与竖向板连接,竖向板可沿滑轨上下滑动,竖向板通过第二齿轮齿条机构与第二动力装置连接,竖向板固设摆动电机,摆动电机通过光杠与焊枪连接;所述焊接小车设置焊枪的端侧设置视频监控设备,视频监控设备与控制器连接;所述焊接小车下部设有多个磁块。

一种狭小空间内的设备安装方法.pdf

一种狭小空间内的设备安装方法,包括以下步骤:施工人员首先在设备本体底座作精准测量,确定地脚螺栓的安装位置的预留孔;预制设备基础,所预制的设备基础需保证其自身的平整度,无弯曲变形,并在设备基础设置开设用以安装地脚螺栓的预留孔;完成设备基础的预制后,将设备基础吊装并就位;待设备基础就位后,利用预留孔在地面继续钻孔,然后利用地脚螺栓同时穿过设备基础的预留孔以及位于地面的孔,并进行灌浆;完成对设备基础的安装后,通过吊装作业将设备吊起,即对狭小空间内的设备进行引入,设备落于设备基础后;根据实际尺寸,预制加长套筒扳手

一种狭小空间内的重型设备转体方法.pdf

本发明公开了一种狭小空间内的重型设备转体方法,包括以下步骤:S1:转体前准备:将重型设备的吊点与重型设备上空的结构梁通过第一倒链和第二倒链进行连接;重型设备的两端分别连接有第三倒链和第四倒链;S2:拉紧第一倒链和第二倒链,将重型设备抬起;S3:拉紧第三倒链和第四倒链,使重型设备旋转;S4:松开第一倒链和第二倒链,更换吊点位置后重新拉紧第一倒链和第二倒链,将重型设备抬起;S5:重复S3、S4步骤,直至重型设备旋转至需要的角度,松开第一倒链、第二倒链,重型设备完成转体;本方法不必使用龙门吊、汽车吊等大型起重设