一种砂型模具的成型方法.pdf

努力****梓颖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种砂型模具的成型方法.pdf

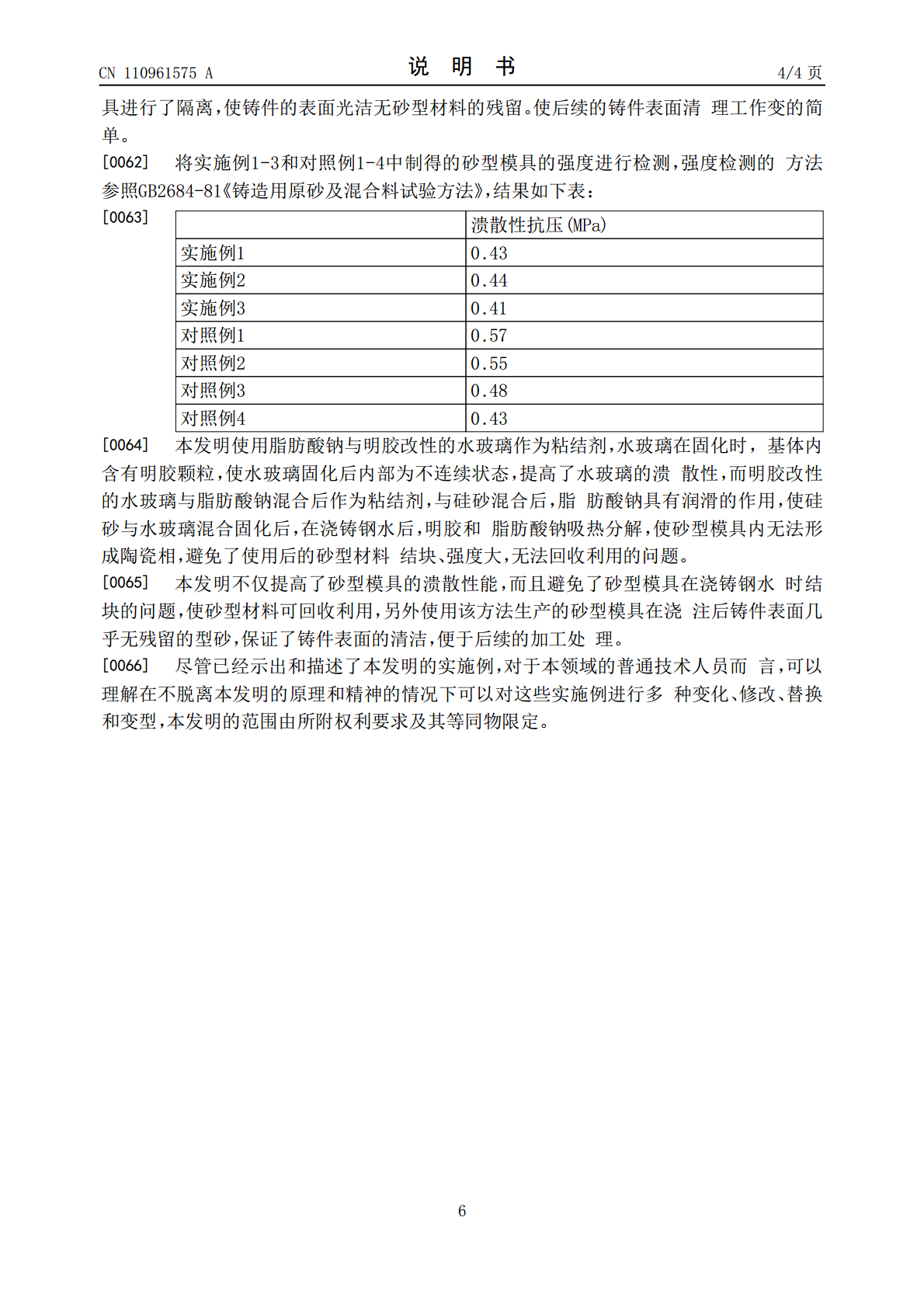

本发明公开了一种砂型模具的成型方法,包括如下步骤:将砂型材料干燥后,与粘结剂混合均匀;根据零件图纸制作模具;将混合均匀的砂型与粘结剂放入模具的下模和上模内,然后在模具内放入坭芯,合模;向合模后的模具内通入二氧化碳气体对粘结剂进行固化,得到砂型模具坯;对砂型模具坯内表面进行火焰熏烤,得到烧结砂型模具;将烧结砂型模具在230‑270℃热处理80‑150s,得到砂型模具,本发明克服了现有技术的不足,使用脂肪酸钠与明胶改性的水玻璃作为粘结剂,提高了水玻璃的溃散性,避免了使用后的砂型材料结块、强度大,无法回收利用的

一种砂型模具及砂型造型方法.pdf

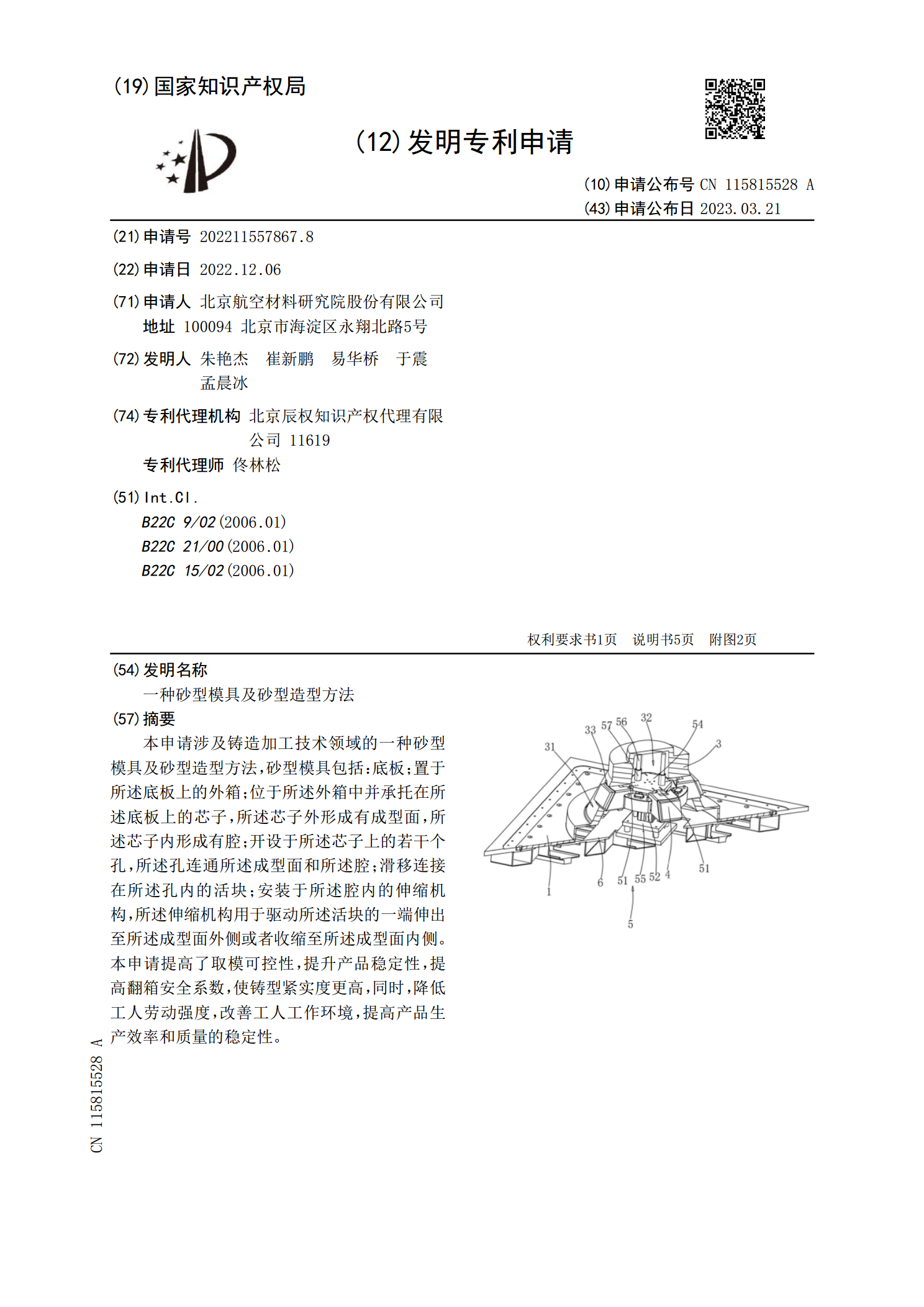

本申请涉及铸造加工技术领域的一种砂型模具及砂型造型方法,砂型模具包括:底板;置于所述底板上的外箱;位于所述外箱中并承托在所述底板上的芯子,所述芯子外形成有成型面,所述芯子内形成有腔;开设于所述芯子上的若干个孔,所述孔连通所述成型面和所述腔;滑移连接在所述孔内的活块;安装于所述腔内的伸缩机构,所述伸缩机构用于驱动所述活块的一端伸出至所述成型面外侧或者收缩至所述成型面内侧。本申请提高了取模可控性,提升产品稳定性,提高翻箱安全系数,使铸型紧实度更高,同时,降低工人劳动强度,改善工人工作环境,提高产品生产效率和质

一种砂型芯成型方法及喷墨打印装置.pdf

本发明属于快速成型技术领域,公开了一种砂型芯成型方法及喷墨打印装置。该砂型芯成型方法包括以下步骤:将型砂和第一固化剂预混合并对其进行干燥处理;对完成干燥处理的型砂和第一固化剂进行研磨,以形成多个砂粒单体;将多个砂粒单体和第二固化剂进行二次混合,并完成铺砂过程,其中第一固化剂的添加量大于第二固化剂的添加量。该砂型芯成型方法随着第二固化剂添加量的减少,砂粒单体之间的粘接力和铺砂的阻力也减少,从而避免因砂粒聚集和板结导致铺砂器堵塞的情况。该砂型芯成型方法不破坏型砂,能保留型砂本身的形貌和性能,同时型砂与第一固化

一种模具及成型方法.pdf

本发明公开了一种模具及成型方法,涉及注射成型技术领域,上斜齿轮型腔结构与定模板转动连接,下斜齿轮型腔结构与动模板转动连接,第一推料结构用于将成型后的双联斜齿轮推出;单斜齿轮下型腔结构与动模板转动连接,第二推料结构用于将成型后的单斜齿轮推出。本发明将第一开模面、第二开模面、第三开模面和第四开模面逐个打开,依靠成型后的双联斜齿轮驱动上斜齿轮型腔结构和下斜齿轮型腔结构转动、成型后的单斜齿轮的移动驱动单斜齿轮下型腔结构转动,在第一推料结构和第二推料结构的作用下达到双联斜齿轮和单斜齿轮脱模的目的。

一种自动砂型铸模成型生产线以及方法.pdf

本发明涉及一种自动砂型铸模成型生产线,包括桁架机器人、上料装置、清砂装置、浸涂装置、烘干装置和组芯装置;所述桁架机器人安装在两条平行设置的滑轨上,可以沿所述滑轨滑动,所述滑轨安装在立柱上;所述清砂装置包括自动清砂房、人工清砂房和移栽小车,桁架机器人可以将工件放在移栽小车上,移栽小车可以将工件移送至自动清砂房和人工清砂房。本发明可实现全过程无人化操作,节省人力成本,无需增加刚性抓取点,降低脱模难度,抓取过程等重复定位精度高,不会对砂型造成损伤,砂芯报废率低,能够兼容所有砂型,因砂型生产为混线生产,大大降低更