一种全硬化拉矫机拉矫辊及热处理工艺.pdf

努力****凌芹

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种全硬化拉矫机拉矫辊及热处理工艺.pdf

本发明涉及拉矫辊热处理技术领域,且公开了一种全硬化拉矫机拉矫辊及热处理工艺,包括辊体,所述辊体的两端均为连接端,两个连接端的端面处均设置有定位沉孔。该全硬化拉矫机拉矫辊及热处理工艺,预热的目的在于降低工件在各阶段的温度差异,在每个温度阶段保温的目的在于使工件内、外都一样达到设定的温度后再往上的温度移动,有效的减少工件在急速加热淬火时产生弯曲、变形,缩短工件在淬火温度中内、外金属组织淬火热处理的时间,有效提高热处理的效率,使得残留奥斯田铁转化为麻田散铁,一方面可提高工件硬度,另一方面可降低工件在使用时因温度

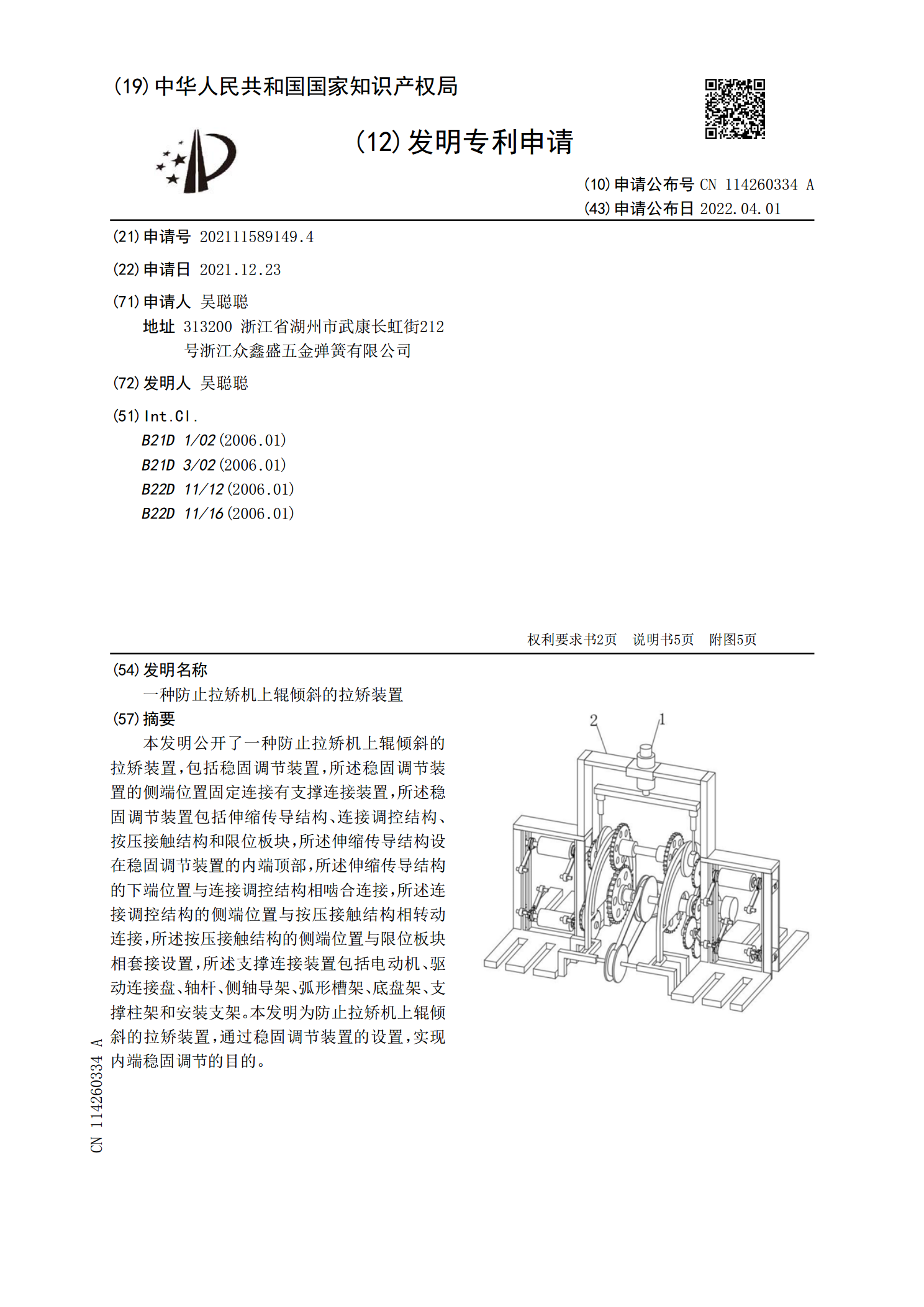

一种防止拉矫机上辊倾斜的拉矫装置.pdf

本发明公开了一种防止拉矫机上辊倾斜的拉矫装置,包括稳固调节装置,所述稳固调节装置的侧端位置固定连接有支撑连接装置,所述稳固调节装置包括伸缩传导结构、连接调控结构、按压接触结构和限位板块,所述伸缩传导结构设在稳固调节装置的内端顶部,所述伸缩传导结构的下端位置与连接调控结构相啮合连接,所述连接调控结构的侧端位置与按压接触结构相转动连接,所述按压接触结构的侧端位置与限位板块相套接设置,所述支撑连接装置包括电动机、驱动连接盘、轴杆、侧轴导架、弧形槽架、底盘架、支撑柱架和安装支架。本发明为防止拉矫机上辊倾斜的拉矫装

一种拉矫机辊的制造方法.pdf

本发明公开了一种拉矫机辊的制造方法,通过感应淬火将拉矫辊加热至1010℃,保温40分钟,水淬至常温,然后返炉加热至200℃,保温86小时,将拉矫机辊加工至粗磨尺寸,直径余量0.05mm,然后采用激光强化工艺:激光功率4000W,激光光斑20mm×5mm:其中20mm垂直于拉矫机辊的轴向,5mm平行于辊的轴向,机床旋转线速度30mm/s,激光头沿拉矫机辊轴向移动,线速度5mm/s,激光强化后磨削加工至成品尺寸,强化硬度HRC55‑60;当拉矫机辊表面磨损低于0.3mm时,修磨拉矫机辊继续使用;拉矫机辊表面磨

多辊拉矫机拉坯辊扭矩测试分析.docx

多辊拉矫机拉坯辊扭矩测试分析多辊拉矫机拉坯辊扭矩测试分析摘要:拉矫是金属加工过程中常用的一种工艺,其目的是通过引入辊矫机使得金属坯料的形状发生改变,以达到一定的形状要求。在拉矫过程中,辊扭矩是一个重要的参数,对于控制产品质量至关重要。本文通过对多辊拉矫机拉坯辊扭矩的测试与分析,对该工艺进行深入研究和探讨。关键词:多辊拉矫机;拉坯;辊扭矩;测试;分析1.介绍多辊拉矫机是金属加工中常用的一种设备,可以对金属坯料进行形状修正和调整。辊扭矩是多辊拉矫机中的一个重要参数,它对于保证产品质量具有重要作用。正确的测试和

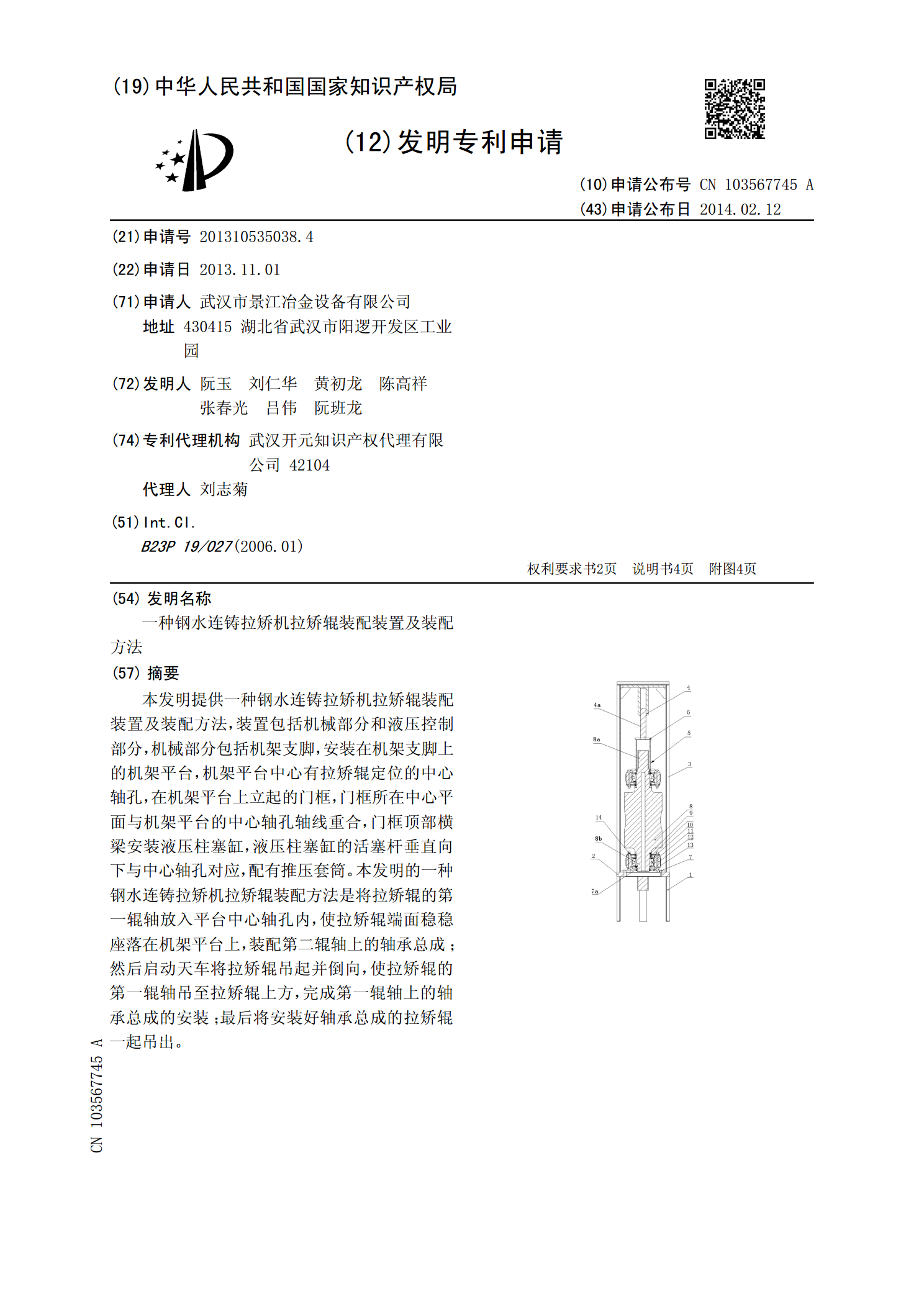

一种钢水连铸拉矫机拉矫辊装配装置及装配方法.pdf

本发明提供一种钢水连铸拉矫机拉矫辊装配装置及装配方法,装置包括机械部分和液压控制部分,机械部分包括机架支脚,安装在机架支脚上的机架平台,机架平台中心有拉矫辊定位的中心轴孔,在机架平台上立起的门框,门框所在中心平面与机架平台的中心轴孔轴线重合,门框顶部横梁安装液压柱塞缸,液压柱塞缸的活塞杆垂直向下与中心轴孔对应,配有推压套筒。本发明的一种钢水连铸拉矫机拉矫辊装配方法是将拉矫辊的第一辊轴放入平台中心轴孔内,使拉矫辊端面稳稳座落在机架平台上,装配第二辊轴上的轴承总成;然后启动天车将拉矫辊吊起并倒向,使拉矫辊的第