新能源汽车电机机壳车削工序.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

新能源汽车电机机壳车削工序.pdf

本发明公开了一种新能源汽车电机机壳车削工序,包括以下工序:1)卡爪内撑固定,电机机壳A端找正,粗车电机机壳A端各部分,然后精车加工A端各部分尺寸;2)车模以A端外径及大平面定位,压紧板压紧电机机壳外壁上的凸台,粗车B端各部分尺寸及缺口部分尺寸,留内孔余量;3)半精车缺口所在位置的内孔,留精车余量;4)精车B端各部分尺寸及缺口部分尺寸,使其达到图样要求尺寸。本发明通过在传统车削工艺上增加半精加工,降低应力值,使变形得以释放,精车修正值,减少变形量,同时减少装夹次数,保证加工精度、同轴度、提高工作效率、降低成

新能源汽车电机壳水道加工工艺.pdf

本发明公开了一种新能源汽车电机壳水道加工工艺,在原有制芯工艺的基础上,于修芯工序后加入砂芯浸涂工序:使用搅拌工装将醇基涂料与乙醇按1∶1混合,形成涂料,搅拌5‑10min,使用波美度比重计测涂料的波美度,波美度范围值为10‑15Be;将修芯合格的砂芯浸入涂料中,浸入高度在冒口分型面以下;取出砂芯,目测砂芯表面无漏涂,涂层均匀无堆积、流挂;使用涂层测厚规则测涂层的厚度,即测浸涂外壁部位任意一点,涂层厚度≤250μm;砂芯浸涂合格转入恒温恒湿房保存。本发明通过在砂芯表面浸涂一种醇基涂料,避免砂芯与铝液直接接触

新能源汽车电机壳低压铸造工艺.pdf

本发明公开了一种新能源汽车电机壳低压铸造工艺,步骤如下:清洁模具,放置砂芯,合模;对保温炉铝液加压120mbar/10s,使铝液升至浇口1底部;对保温炉铝液继续加压120mbar/16s,增压至240mbar,使铝液缓慢充满模具型腔3;铝液充满模具型腔后以360mbar/10s对铝液继续增压,增压至600mbar并持续保压319±20s;保压后卸去铝液压力,铸件留模冷却290±20s,使其表面的温度降至300~350℃;开模,获得合格铸件。本发明使用低压铸造工艺,配合无机砂芯预置在模具内,实现一体式成型电

新能源汽车电机壳热处理工艺.pdf

本发明公开了一种新能源汽车电机壳热处理工艺,步骤如下:将电机壳平放在专用的料架上,并将料架吊装至热处理固溶炉的进料轨道上;热处理固溶炉到达530℃±5℃后,料架自动进入热处理固溶炉中,保温3小时;当热处理固溶炉保温时间结束后,料架自动转入冷却平台;冷却平台感应到料架进入后,自动下沉,产品完全浸入水中,在300秒内将产品温度降至100℃以下;风冷结束后料架自动进入时效炉,温度为150℃‑250℃,保温2小时;时效炉保温结束后,料架通过轨道自动进入产品下料区,待产品自然冷却至室温,装取产品,热处理工艺结束。本

一种新能源汽车电机水冷机壳.pdf

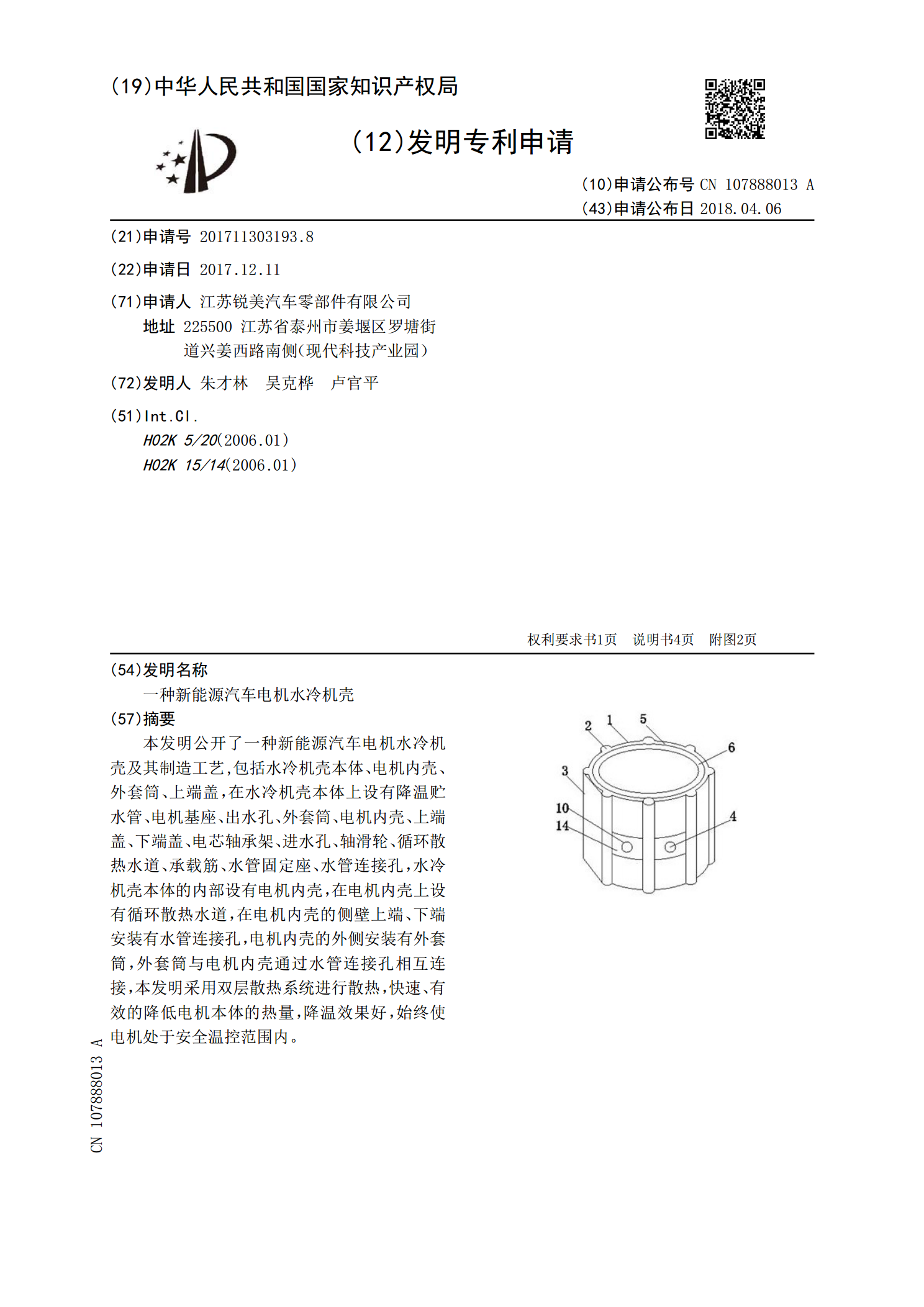

本发明公开了一种新能源汽车电机水冷机壳及其制造工艺,包括水冷机壳本体、电机内壳、外套筒、上端盖,在水冷机壳本体上设有降温贮水管、电机基座、出水孔、外套筒、电机内壳、上端盖、下端盖、电芯轴承架、进水孔、轴滑轮、循环散热水道、承载筋、水管固定座、水管连接孔,水冷机壳本体的内部设有电机内壳,在电机内壳上设有循环散热水道,在电机内壳的侧壁上端、下端安装有水管连接孔,电机内壳的外侧安装有外套筒,外套筒与电机内壳通过水管连接孔相互连接,本发明采用双层散热系统进行散热,快速、有效的降低电机本体的热量,降温效果好,始终使