一种石墨吸液芯超薄均热板及其制备方法.pdf

小宏****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种石墨吸液芯超薄均热板及其制备方法.pdf

本发明提供一种石墨吸液芯超薄均热板及其制备方法,步骤包括(1)分别对上壳板和下壳板进行刻蚀,于上壳板形成第一凹槽和第一封边,于下壳板形成第二凹槽和第二封边;(2)第二凹槽内涂覆胶黏剂;(3)将石墨吸液芯固定在下壳板内;(4)将上壳板覆盖于下壳板并进行封装焊接,以使得第一凹槽和第二凹槽配合形成腔体,且预留注液口;(5)将传热工质通过注液口注入腔体;(6)通过注液口对腔体进行真空脱气,达到一定真空度后,将注液口密封焊接。该方法制备的石墨吸液芯超薄均热板,吸液芯结构在水平方向的传热系数较优良,均热板相变传热响应

一种超薄泡沫铜吸液芯及其制备方法.pdf

本发明公开了一种超薄泡沫铜吸液芯及其制备方法,制备方法包括如下步骤:1)浆料制备:以水性聚氨酯树脂为浆料的粘结剂,增稠剂作为粘度调节剂,加入适量的铜粉并使用搅拌器搅拌成浆料备用;2)浆料成型:采用流延成型对浆料进行成型处理;3)脱脂处理:成型后的坯料需进行脱脂处理;4)烧结:脱脂后的坯料进行烧结后即可得到超薄泡沫铜吸液芯,本发明制备工艺简单,制得的吸液芯毛细能力强,孔隙率可控。

一种5G手机蜂巢仿生吸液芯的均热板及其制备方法.pdf

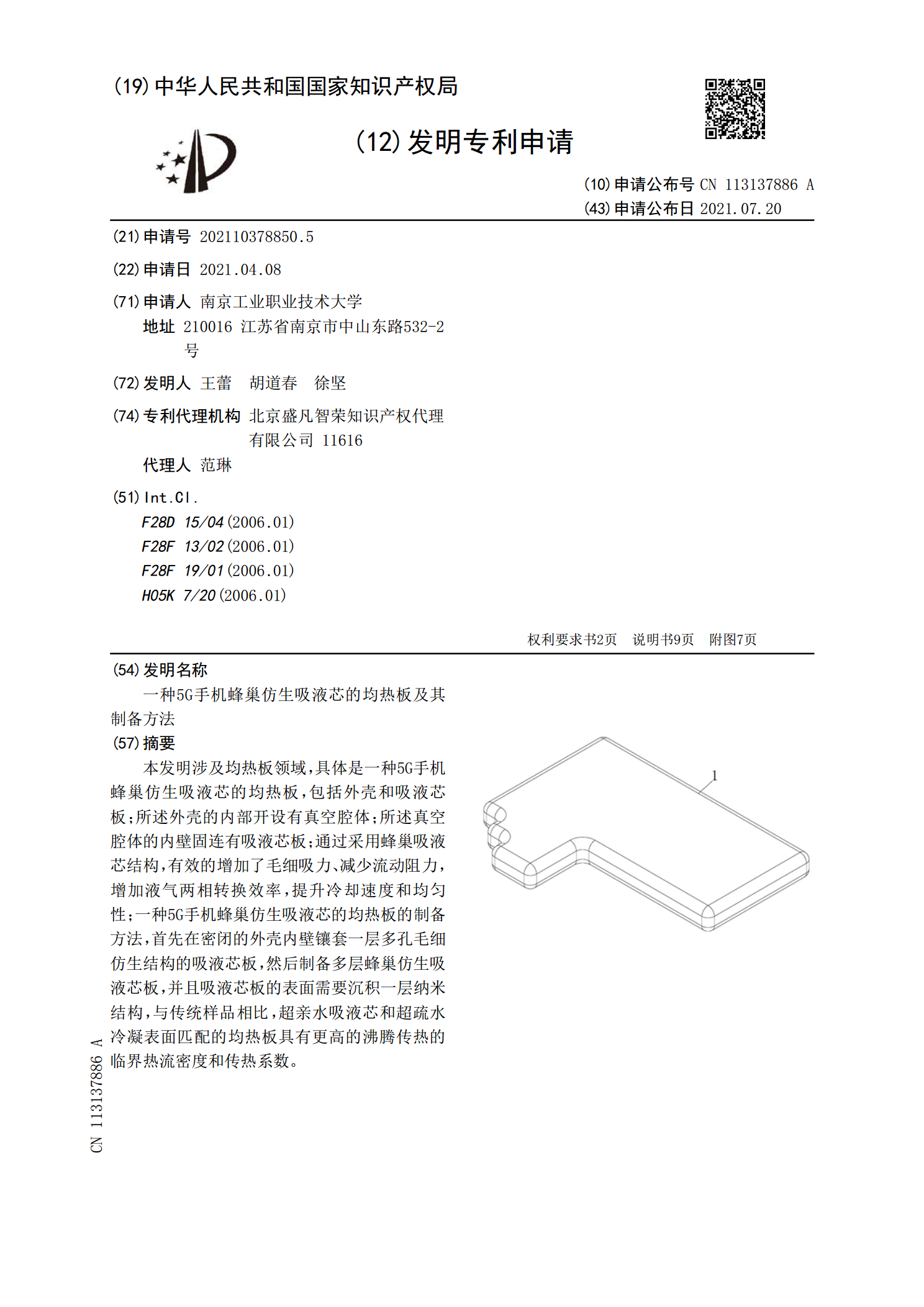

本发明涉及均热板领域,具体是一种5G手机蜂巢仿生吸液芯的均热板,包括外壳和吸液芯板;所述外壳的内部开设有真空腔体;所述真空腔体的内壁固连有吸液芯板;通过采用蜂巢吸液芯结构,有效的增加了毛细吸力、减少流动阻力,增加液气两相转换效率,提升冷却速度和均匀性;一种5G手机蜂巢仿生吸液芯的均热板的制备方法,首先在密闭的外壳内壁镶套一层多孔毛细仿生结构的吸液芯板,然后制备多层蜂巢仿生吸液芯板,并且吸液芯板的表面需要沉积一层纳米结构,与传统样品相比,超亲水吸液芯和超疏水冷凝表面匹配的均热板具有更高的沸腾传热的临界热流密

超薄均热板及其制备方法.pdf

本发明提供一种超薄均热板的制备方法,包括以下步骤,(1)取平板状结构的第一壳体和第二壳体,在第一壳体和第二壳体上烧结毛细吸液芯;(2)取支撑结构居中放置于第一壳体和第二壳体之间,且支撑结构穿设在第一壳体和第二壳体的毛细吸液芯之间;(3)将第一壳体和第二壳体焊接成内部带有容腔的管板结构,在管板的侧边预留封口;支撑结构被居中包覆在管板的容腔内;(4)从封口处将管板内部抽真空;(5)从封口处向管板内注入工作介质;(6)热封封口,封口热合后管板内部形成封闭容腔。本发明的超薄均热板的制备方法,制备的均热板能够有效解

一种具有石墨吸液芯的平面超导热管及其制备方法.pdf

一种具有石墨吸液芯的平面超导热管,包括:密闭的壳体,成型在壳体内的吸液芯和蒸汽腔,其特征在于,所述蒸汽腔呈多孔双拱状。具体制备时,1)将石墨粉用蒸馏水或高纯水超声波清洗至少三次,每次不少于20分钟,去除石墨粉中的氯离子、硫酸根,使石墨粉的纯度达到99.9%以上;2)将洗净后的铜粉与石墨粉混合均匀;3)将混合后的粉末灌入固定好芯棒的平面超导热管内,并震动均匀;4)将填好粉的平面超导热管固定在支架上,置于中空保护式烧结炉中烧结,在950℃下均温烧结不少于3小时。与现有技术相比,本发明导热能力优异、大幅减少重量