从动齿圈生产加工工艺.pdf

努力****元恺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

从动齿圈生产加工工艺.pdf

本发明公开了一种从动齿圈生产加工工艺,包括依次进行的工艺步骤:锻件毛坯‑‑正火‑‑毛坯检验‑‑粗车‑‑半精车‑‑滚齿‑‑热处理—第一次精车‑‑钻攻—第二次精车‑‑磨齿,前述第一次精车的工序中保留零件壁扣;前述第二次精车的工序采用CNC立式车床KV‑1600ATC+C。本发明热后第一道精车,不把零件壁扣车出,大大减小了后续钻攻引起的应力变形;第二道精车:用CNC立式车床KV‑1600ATC+C,此机床车与磨一体,大大减少了两次装夹,并且保证了精度等级,以及图纸要求的形位公差。这样既保证了精度,又减少了变形及

车桥齿圈托盘加工工艺.pdf

本发明公开了一种车桥齿圈托盘加工工艺,包括毛坯准备、粗加工、热处理、半精加工、精加工和产品检验,其热处理工艺采用调制处理,使加工出车桥齿圈托盘的表面硬度高、耐磨性强,利于延长其使用寿命。

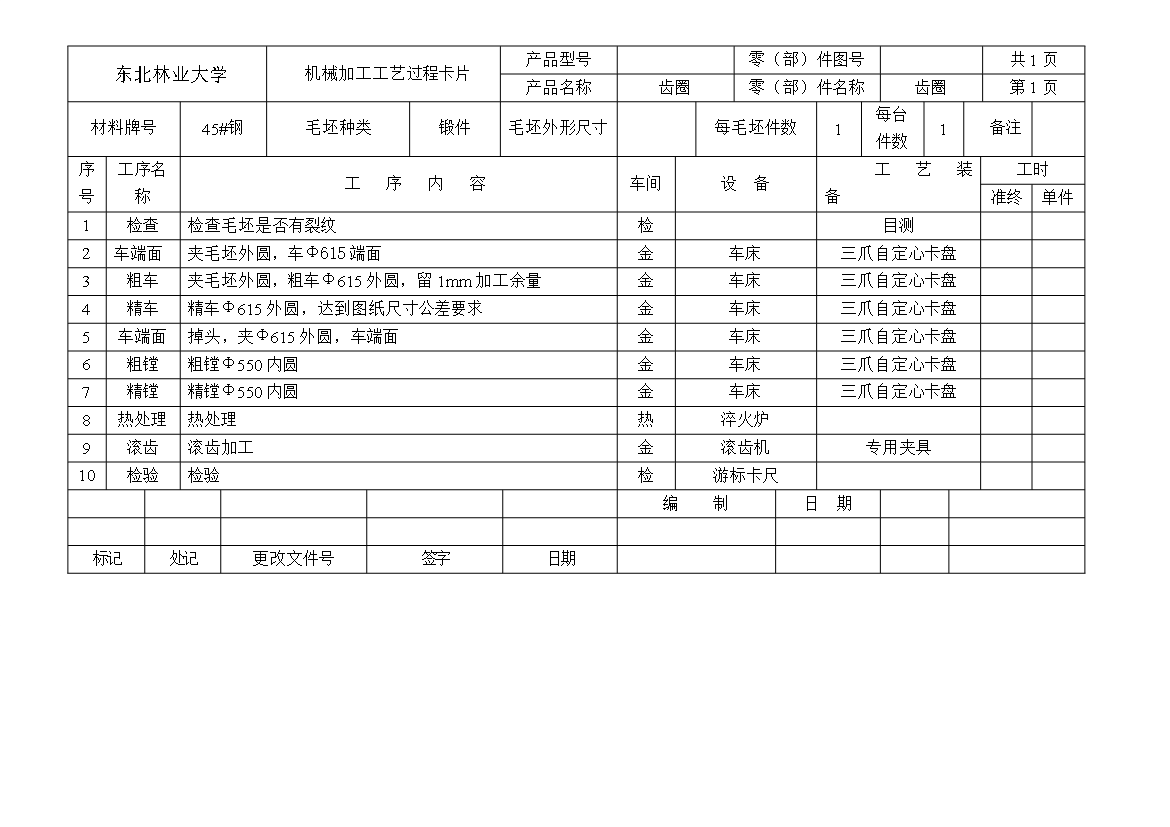

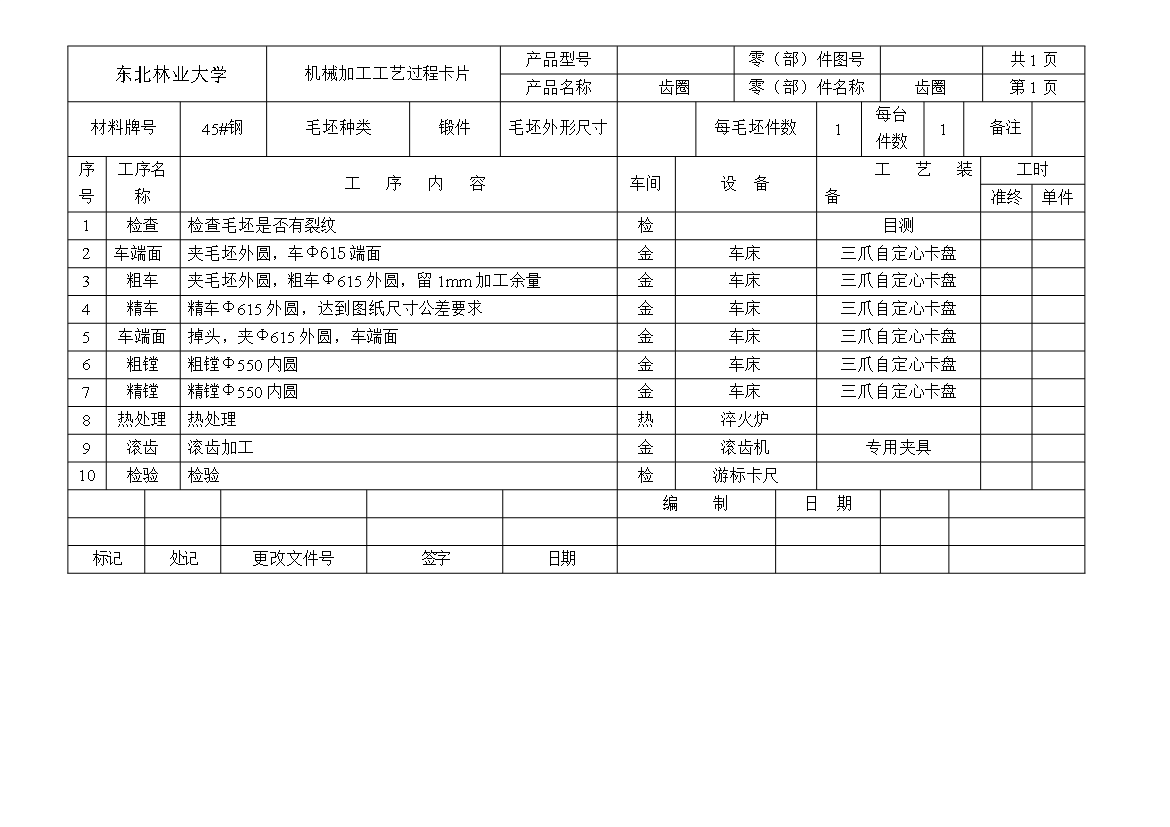

齿圈齿轮加工工艺工序卡.doc

东北林业大学机械加工工艺过程卡片产品型号零(部)件图号产品名称齿圈零(部)件名称齿圈材料牌号45#钢毛坯种类锻件毛坯外形尺寸每毛坯件数1每台件数1备注序号工序名称工序内容车间设备工艺装备工时准终单件1检查检查毛坯是否有裂纹检目测2车端面夹毛坯外圆,车Ф615端面金车床三爪自定心卡盘3粗车夹毛坯外圆,粗车Ф615外圆,留1mm加工余量金车床三爪自定心卡盘4精车精车Ф615外圆,达到图纸尺寸公差要求金车床三爪自定心卡盘5车端面掉头,夹Ф615外圆,车端面金车床三爪自定心卡盘6粗镗粗镗Ф550内圆金车床三爪自定

薄壁件内齿圈加工工艺.pdf

本发明的薄壁件内齿圈加工工艺,其经过选材-无缝钢管-下料-锯断成料坯-热处理-正火工艺、等温退火工艺-精车-热处理后的坯料用车床车削加工至产品外型几何尺寸,内齿加工-最终热处理。本发明工艺简单,节约钢材及电能,降低钢材消耗,无需锻造,改善生产环境,缩短制造工序、降低了制造成本,提高了材料的利用率。

齿圈齿轮加工工艺工序卡.doc

东北林业大学机械加工工艺过程卡片产品型号零(部)件图号产品名称齿圈零(部)件名称齿圈材料牌号45#钢毛坯种类锻件毛坯外形尺寸每毛坯件数1每台件数1备注序号工序名称工序内容车间设备工艺装备工时准终单件1检查检查毛坯是否有裂纹检目测2车端面夹毛坯外圆,车Ф615端面金车床三爪自定心卡盘3粗车夹毛坯外圆,粗车Ф615外圆,留1mm加工余量金车床三爪自定心卡盘4精车精车Ф615外圆,达到图纸尺寸公差要求金车床三爪自定心卡盘5车端面掉头,夹Ф615外圆,车端面金车床三爪自定心卡盘6粗镗粗镗Ф550内圆金车床三爪自定