高强度钢板及其制造方法.pdf

Ja****20

亲,该文档总共23页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

高强度钢板及其制造方法.pdf

本发明提供即使在Si、Mn的含量多时也具有优良的化学转化处理性及优良的电沉积涂装后的耐腐蚀性的高强度钢板及其制造方法。在对以质量%计含有C:0.03~0.35%、Si:0.01~0.50%、Mn:3.6~8.0%、Al:0.01~1.0%、P≤0.10%、S≤0.010%且余量由Fe和不可避免的杂质构成的钢板进行连续退火时,将退火炉内的钢板最高到达温度设定为600℃以上且750℃以下,将在钢板温度为600℃以上且750℃以下的温度范围内的钢板通过时间设定为30秒以上且10分钟以内,将气氛中的露点设定为-1

高强度钢板及其制造方法.pdf

本发明提供即使在Si、Mn的含量多时也具有优良的化学转化处理性及优良的电沉积涂装后的耐腐蚀性的高强度钢板及其制造方法。在对以质量%计含有C:0.03~0.35%、Si:0.01~0.50%、Mn:3.6~8.0%、Al:0.01~1.0%、P≤0.10%、S≤0.010%且余量由Fe和不可避免的杂质构成的钢板进行连续退火时,将退火炉内的钢板最高到达温度设定为600℃以上且700℃以下,将在钢板温度为600℃以上且700℃以下的温度范围内的钢板通过时间设定为30秒以上且10分钟以内,将气氛中的露点设定为-4

高强度钢板及其制造方法.pdf

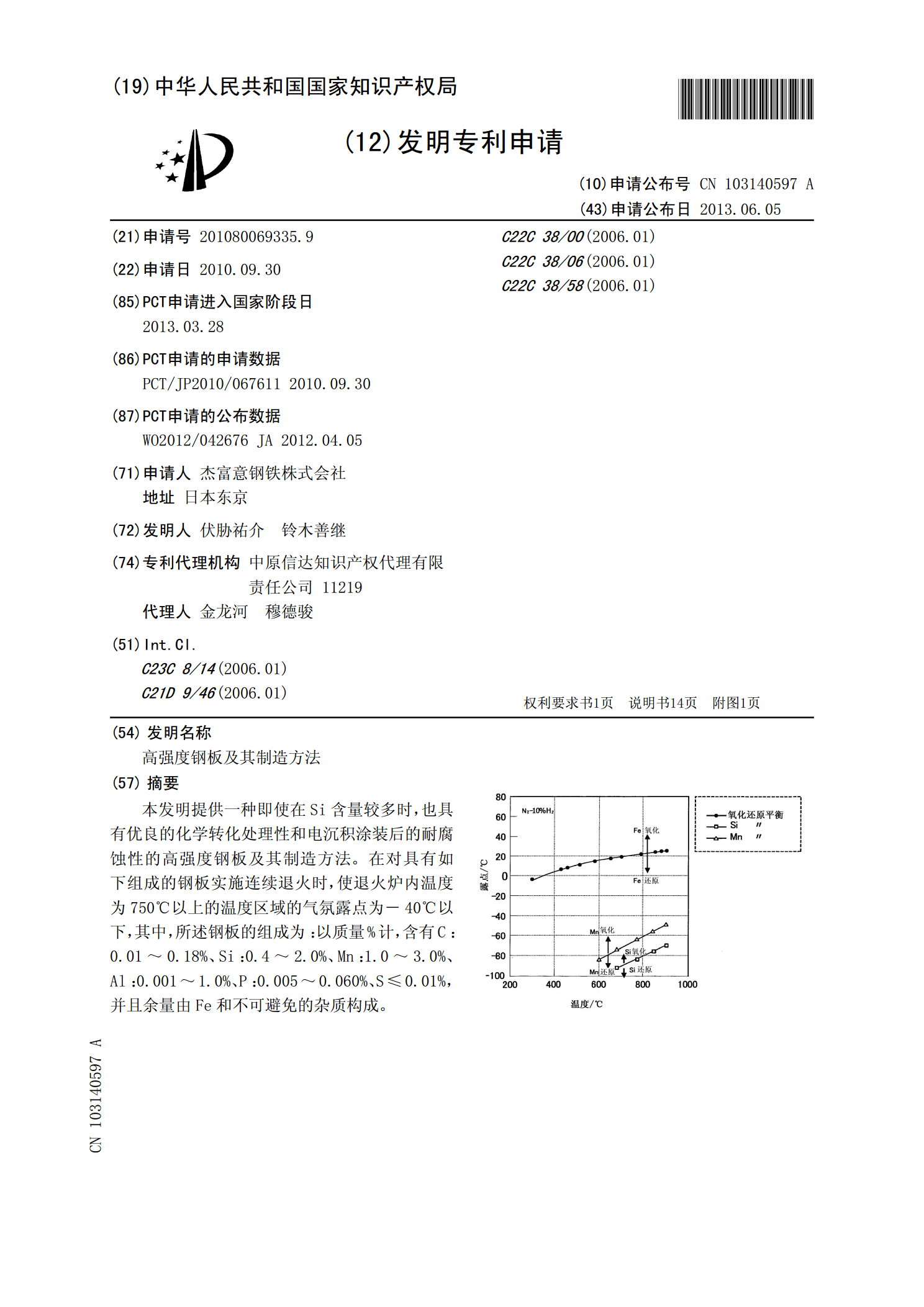

本发明提供一种即使在Si含量较多时,也具有优良的化学转化处理性和电沉积涂装后的耐腐蚀性的高强度钢板及其制造方法。在对具有如下组成的钢板实施连续退火时,使退火炉内温度为750℃以上的温度区域的气氛露点为-40℃以下,其中,所述钢板的组成为:以质量%计,含有C:0.01~0.18%、Si:0.4~2.0%、Mn:1.0~3.0%、Al:0.001~1.0%、P:0.005~0.060%、S≤0.01%,并且余量由Fe和不可避免的杂质构成。

高强度钢板及其制造方法.pdf

本发明的目的在于提供一种具有1180MPa以上的拉伸强度且具有良好的弯曲加工性且在焊接时不易产生液体金属脆化的高强度钢板及其制造方法。一种高强度钢板,具有规定的成分组成,钢组织是铁素体的面积率为5%以下,马氏体的面积率为2%~10%,贝氏体的面积率为5%~37%,回火马氏体的面积率为42%~65%,残留奥氏体的体积率为3%~15%,铁素体和贝氏体的平均粒径为3μm以下,从钢板表面起向板厚方向50μm的区域的、旧奥氏体晶粒的平均粒径为10μm以下,旧奥氏体晶粒的板厚方向的平均粒径为轧制方向的平均粒径的0.9

高强度钢板及其制造方法.pdf

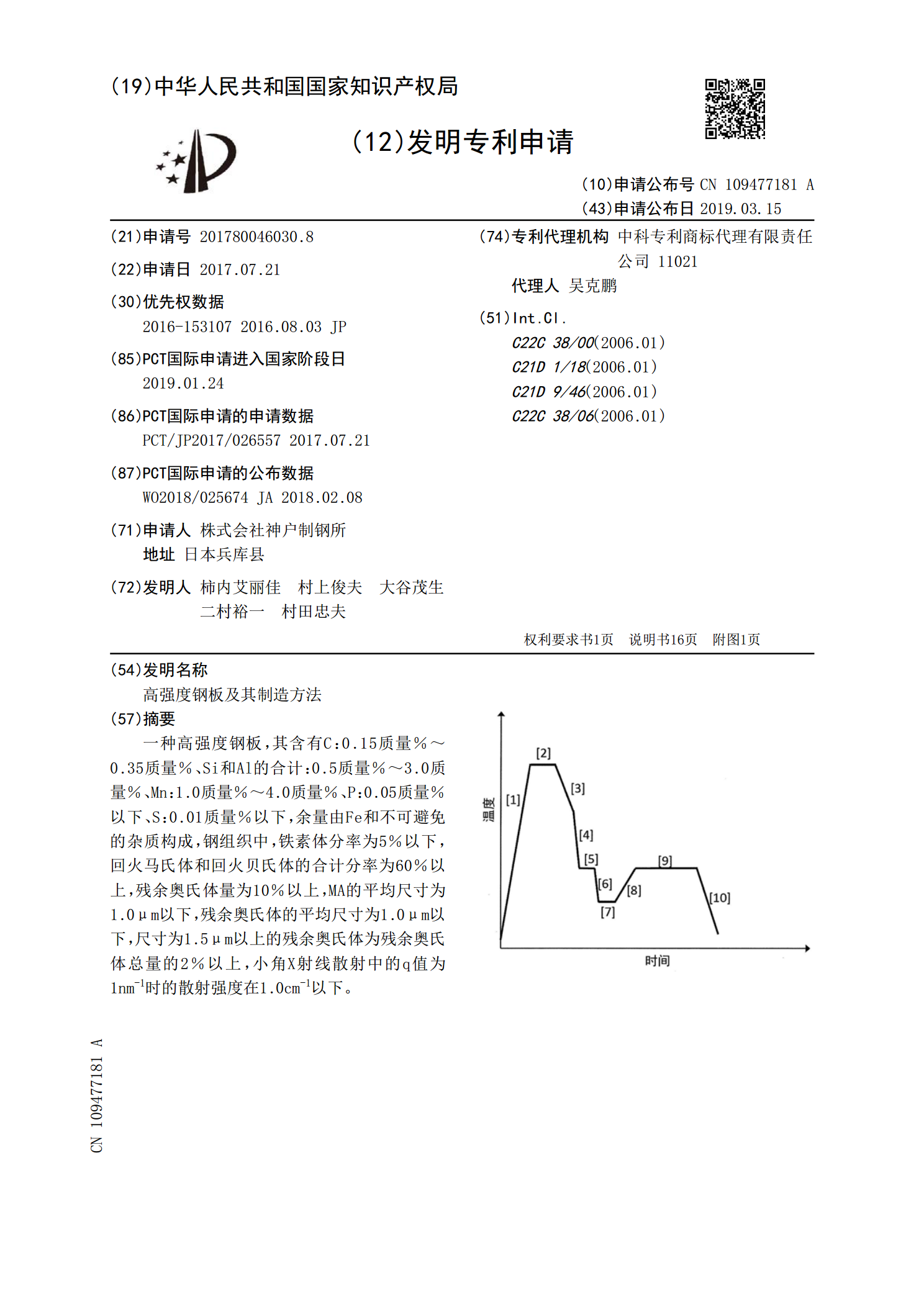

一种高强度钢板,其中,含有C:0.15质量%~0.35质量%、Si和Al的合计:0.5质量%~3.0质量%、Mn:1.0质量%~4.0质量%、P:0.05质量%以下、S:0.01质量%以下,余量由Fe和不可避免的杂质构成,钢组织中,铁素体分率为5%以下,回火马氏体与回火贝氏体的合计分率为60%以上,残余奥氏体量为10%以上,MA的平均尺寸在1.0μm以下,与残余奥氏体量等量的碳稠化区域中的Mn的浓度分布的半值宽度为0.3质量%以上,小角X射线散射的q值为1nm<base:Sup>-1</base:Sup>