掘进机截割头设计解析.docx

Wi****m7

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

掘进机截割头设计解析.docx

掘进机截割头设计解析【摘要】在大型施工活动中都需要借助掘进机才能够顺利推进工程进度而截割头又是掘进机的重要组成零配件它被用来打通和破碎坚固的地质岩层。经过多年的施工经验本文发现影响岩层切割效率的因素十分多样化因此必须做好截割头的设计工作以提高其在实际工作中的使用寿命和工作效率。本文针对如何改进截割头的工作性能提出了几点建议和措施。【关键词】掘进机;截割头;设计悬臂式掘进机是当前最先进的一种工程设备它具备切割、装载、运输、搬运、调度和清除场地的多种复合功能。

掘进机截割头设计解析.docx

掘进机截割头设计解析【摘要】在大型施工活动中都需要借助掘进机才能够顺利推进工程进度而截割头又是掘进机的重要组成零配件它被用来打通和破碎坚固的地质岩层。经过多年的施工经验本文发现影响岩层切割效率的因素十分多样化因此必须做好截割头的设计工作以提高其在实际工作中的使用寿命和工作效率。本文针对如何改进截割头的工作性能提出了几点建议和措施。【关键词】掘进机;截割头;设计悬臂式掘进机是当前最先进的一种工程设备它具备切割、装载、运输、搬运、调度和清除场地的多种复合功能。

掘进机截割头设计.doc

掘进机截割头设计煤矿掘进是煤炭生产和建设的基础工程。近年来,我国煤矿掘进机械化得到了迅速的发展,装备水平也有很大的提高,在自主创新能力上也有长足的进步。煤炭工业是我国国民经济的重要支柱产业。在未来50年内,煤炭仍是重要的能源和战略物质,具有不可替代性,是国民经济和社会发展的保证。随着国民经济的快速发展,以及国加入WTO后,煤炭工业现代化的步伐也在加快。目前,国内掘进机发展水平相对落后,巷道掘进成为煤矿发展的一个瓶颈,制约着煤炭工业的发展。各国初期研制的悬臂式掘进机都是以煤炭为作业对象,机重在13-17吨之

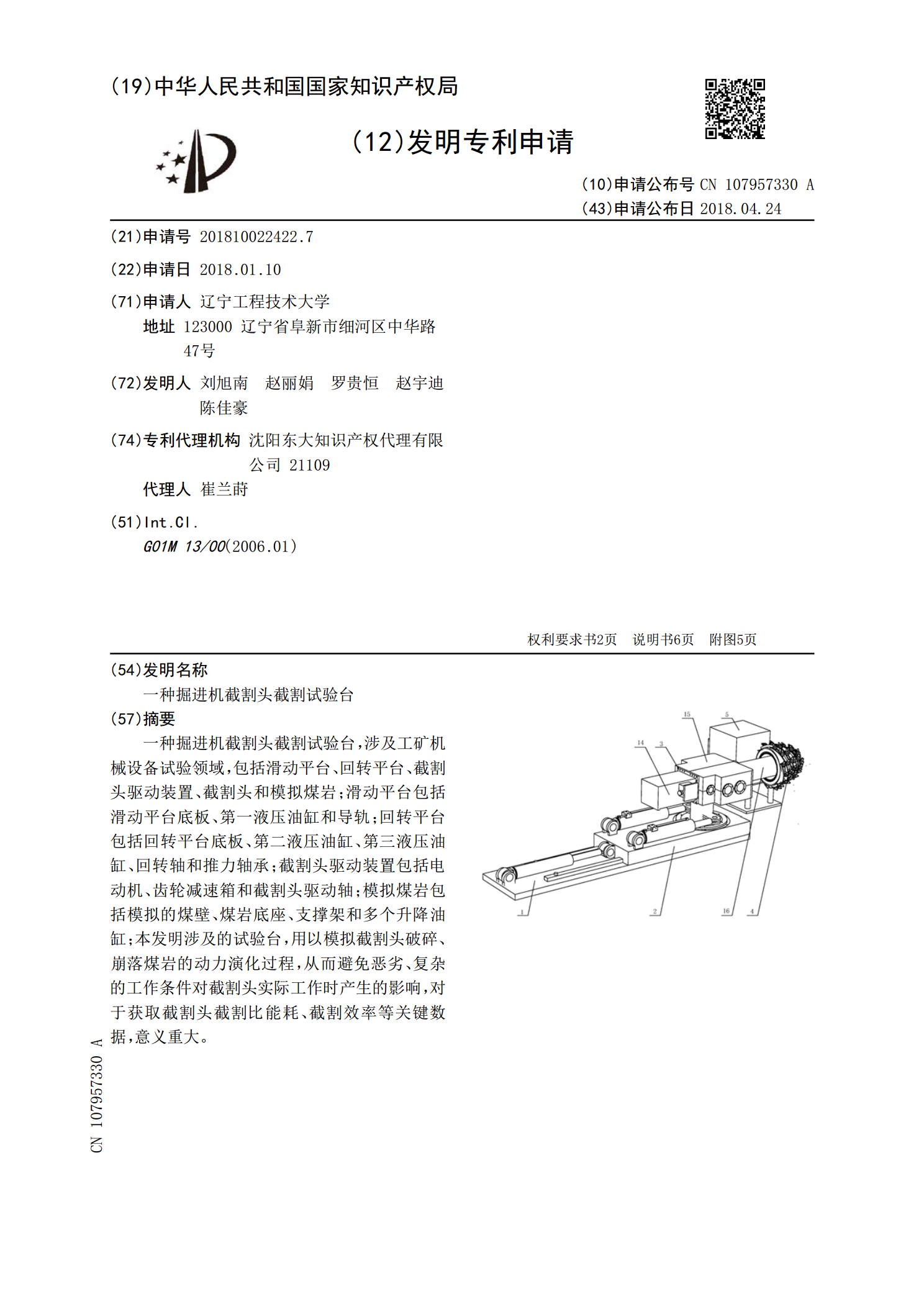

一种掘进机截割头截割试验台.pdf

一种掘进机截割头截割试验台,涉及工矿机械设备试验领域,包括滑动平台、回转平台、截割头驱动装置、截割头和模拟煤岩;滑动平台包括滑动平台底板、第一液压油缸和导轨;回转平台包括回转平台底板、第二液压油缸、第三液压油缸、回转轴和推力轴承;截割头驱动装置包括电动机、齿轮减速箱和截割头驱动轴;模拟煤岩包括模拟的煤壁、煤岩底座、支撑架和多个升降油缸;本发明涉及的试验台,用以模拟截割头破碎、崩落煤岩的动力演化过程,从而避免恶劣、复杂的工作条件对截割头实际工作时产生的影响,对于获取截割头截割比能耗、截割效率等关键数据,意义

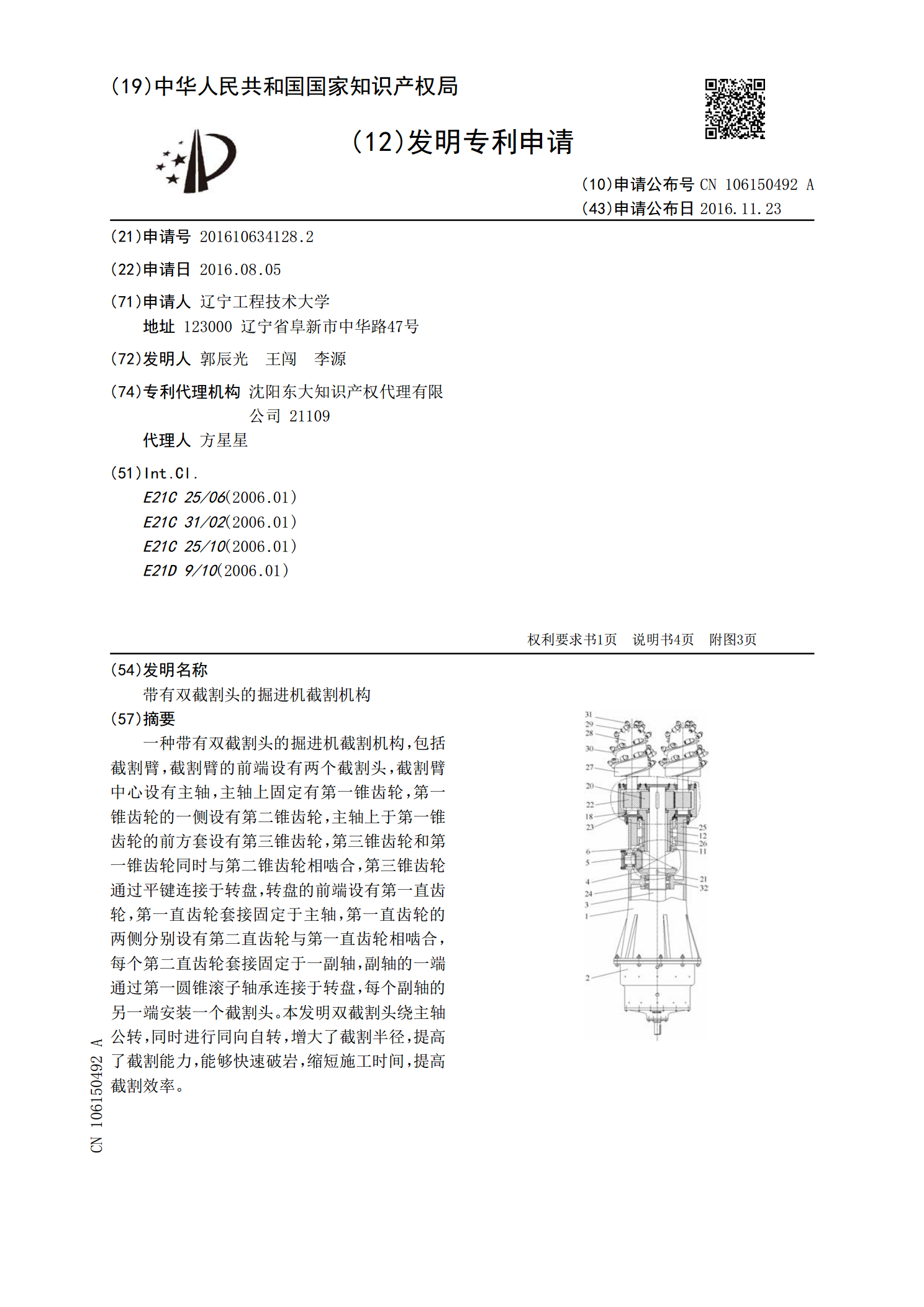

带有双截割头的掘进机截割机构.pdf

一种带有双截割头的掘进机截割机构,包括截割臂,截割臂的前端设有两个截割头,截割臂中心设有主轴,主轴上固定有第一锥齿轮,第一锥齿轮的一侧设有第二锥齿轮,主轴上于第一锥齿轮的前方套设有第三锥齿轮,第三锥齿轮和第一锥齿轮同时与第二锥齿轮相啮合,第三锥齿轮通过平键连接于转盘,转盘的前端设有第一直齿轮,第一直齿轮套接固定于主轴,第一直齿轮的两侧分别设有第二直齿轮与第一直齿轮相啮合,每个第二直齿轮套接固定于一副轴,副轴的一端通过第一圆锥滚子轴承连接于转盘,每个副轴的另一端安装一个截割头。本发明双截割头绕主轴公转,同时