一种具有微纳米结构的硬质疏水涂层及其制备方法.pdf

是向****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种具有微纳米结构的硬质疏水涂层及其制备方法.pdf

本发明公开了一种具有微纳米结构的硬质疏水涂层及其制备方法,涉及疏水涂层领域。本发明的制备方法,采用带有离子束辅助装置的多弧离子镀设备依次沉积Cr层和CrTiAlN层,之后使用中能碳离子束进行照射,刻蚀的同时碳离子也会注入到CrTiAlN层内部,形成的CrTiAlCN金属碳化物,金属碳化物具有比其氮化物更高的硬度,进一步提高整个涂层的硬度和耐磨性;中能碳离子束处理之后得到的CrTiAlCN,在保留CrTiAlN膜层硬质耐磨性的基础上,进一步提高了其疏水性;碳还具有良好的减摩自润滑性能,降低涂层表面磨损和高分

超疏水性纳米结构和涂层及其制备方法.pdf

本发明提供一种含有疏水性复合材料涂层的制品,和形成一种疏水性复合材料涂层的方法。所述形成一种疏水性复合材料涂层的方法可包括提供一种基材,其中所述基材可含有至少一个区域。所述方法还可包括提供一种包括多个碳纳米管、一种稳定剂、一种疏水性聚合物和一种溶剂的分散体,其中所述多个碳纳米管可选自单壁碳纳米管和多壁碳纳米管,并且其中所述多个碳纳米管的每一个具有至少约10的长径比。所述方法还可包括将分散体涂布于所述一个区域以形成涂布的基材,并加热该涂布的基材以形成一种疏水性复合材料涂层,从而使所述疏水性复合材料涂层具有至

超疏水性纳米结构和涂层及其制备方法.pdf

本发明提供一种疏水性纳米结构和涂层及其制备方法。本发明还提供了一种含有疏水性复合材料涂层的制品,和形成一种疏水性复合材料涂层的方法。所述形成一种疏水性复合材料涂层的方法可包括提供一种基材,其中所述基材可含有至少一个区域。所述方法还可包括提供一种包括多个碳纳米管、一种稳定剂、一种疏水性聚合物和一种溶剂的分散体,其中所述多个碳纳米管可选自单壁碳纳米管和多壁碳纳米管,并且其中所述多个碳纳米管的每一个具有至少约10的长径比。所述方法还可包括将分散体涂布于所述一个区域以形成涂布的基材,并加热该涂布的基材以形成一种疏

一种多层结构硬质涂层及其制备方法与应用.pdf

本发明涉及表面工程及数控刀具切削技术领域,提供了一种多层结构硬质涂层及其制备方法与应用。本发明采用电弧离子镀技术沉积的多层结构硬质涂层,具有至少三层结构,包括与基体紧密结合的底层涂层Al<base:Sub>a</base:Sub>Cr<base:Sub>1?a</base:Sub>N,中间层涂层m{Al<base:Sub>b</base:Sub>Ti<base:Sub>c</base:Sub>Me<base:Sub>1?b?c</base:Sub>N+n(Al<base:Sub>a</base:Sub>C

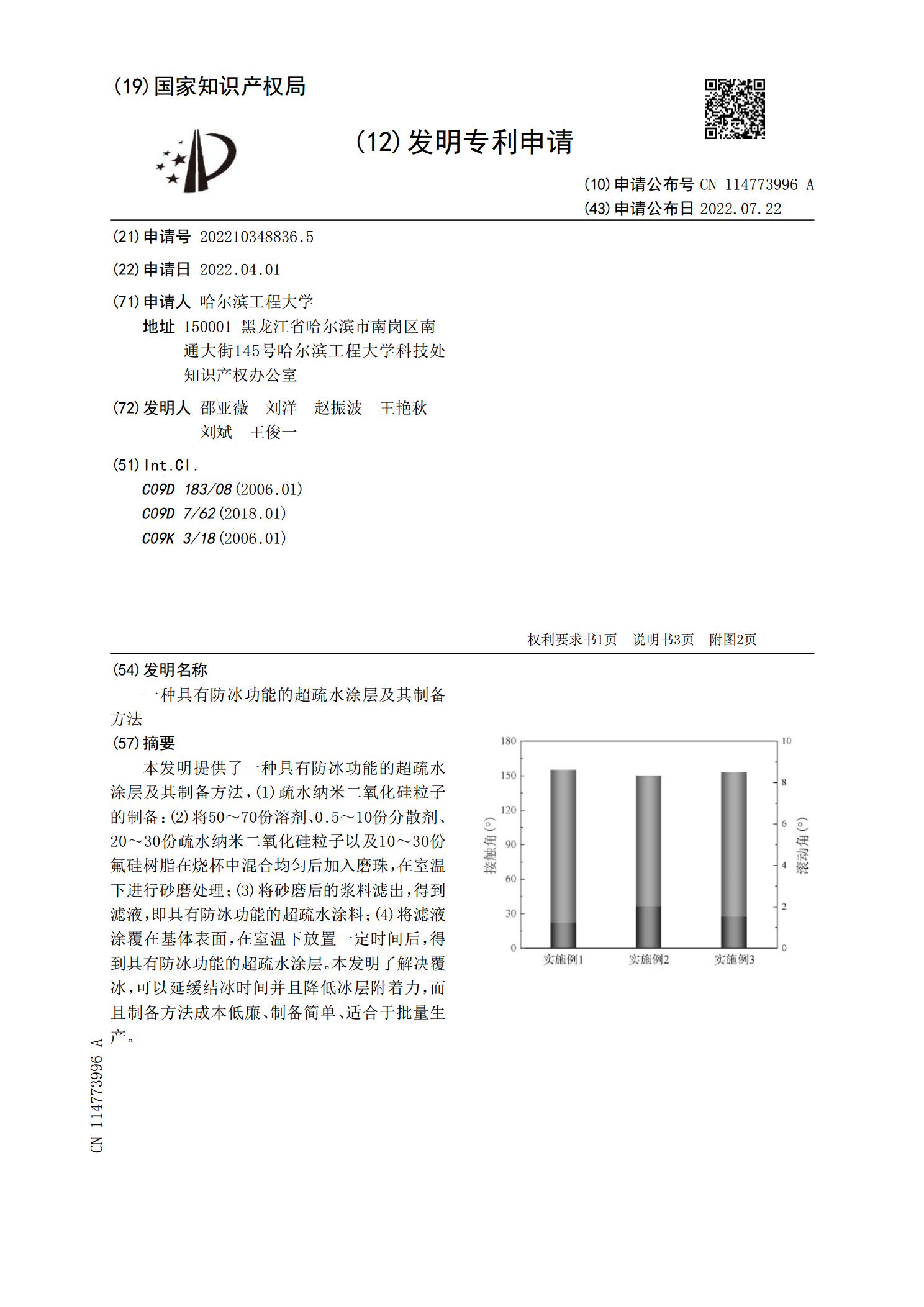

一种具有防冰功能的超疏水涂层及其制备方法.pdf

本发明提供了一种具有防冰功能的超疏水涂层及其制备方法,(1)疏水纳米二氧化硅粒子的制备:(2)将50~70份溶剂、0.5~10份分散剂、20~30份疏水纳米二氧化硅粒子以及10~30份氟硅树脂在烧杯中混合均匀后加入磨珠,在室温下进行砂磨处理;(3)将砂磨后的浆料滤出,得到滤液,即具有防冰功能的超疏水涂料;(4)将滤液涂覆在基体表面,在室温下放置一定时间后,得到具有防冰功能的超疏水涂层。本发明了解决覆冰,可以延缓结冰时间并且降低冰层附着力,而且制备方法成本低廉、制备简单、适合于批量生产。