一种失活的非贵金属氯乙烯催化剂载体的回收应用方法.pdf

听云****君哇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种失活的非贵金属氯乙烯催化剂载体的回收应用方法.pdf

本发明提供一种失活的非贵金属氯乙烯催化剂载体的回收应用方法,其特征在于,所述方法包括:除杂、预处理、研磨、负载、芯体处理、制剂。本发明的一种失活的非贵金属氯乙烯催化剂载体的回收应用方法,有效去除所述催化剂中残留的有机物、重金属;有效节约活性炭的制取、活化所耗费的大量资源、成本,实现可持续的资源再利用;所述方法制得的臭氧催化剂,在对较高浓度COD污水处理中,其COD去除率达87.4%;同时,相比于现有技术,臭氧投加量降低达23%,明显降低水处理成本,减轻企业负担。

一种失活的非贵金属氯乙烯催化剂载体的回收再利用方法.pdf

本发明提供一种失活的非贵金属氯乙烯催化剂载体的回收再利用方法,包括前处理、活化、一次负载、造粒、包覆。本发明的有益效果为,有效去除所述催化剂载体中残留的有机物、重金属,方法操作简单,能耗低,经济可行性好;能够使作为载体的活性炭重新恢复相当程度的性能,其活性较高;有效节约活性炭的制取、活化所耗费的大量资源、成本,实现可持续的资源再利用;充分利用失活催化剂载体的吸附性以及失活催化剂中含有的多种元素,不仅实现无害化处理废弃失活催化剂,极大缓解工业废料的储存和处理压力,同时还能变废为宝,实现资源的循环再利用。

一种失活非贵金属氯乙烯催化剂载体的二次利用方法.pdf

本发明提供一种失活非贵金属氯乙烯催化剂载体的二次利用方法,其特征在于,包括:预处理、混合、负载、固载激活、干燥、混料、包覆;所述预处理,包括减压除杂、酸处理、淋洗、微波处理、改性、干燥、研磨。本发明的失活非贵金属氯乙烯催化剂载体的二次利用方法,能够使活性炭载体重新恢复相当程度的自有性能;有效去除所述催化剂中残留的有机物、重金属,同时有效保留其中含有的微量元素;通过将处理后的载体活性炭,转用至土壤调理剂中,充分利用失活催化剂载体的吸附性以及失活催化剂中含有的微量元素,不仅实现无害化处理废弃失活催化剂,同时还

从失活贵金属催化剂中回收贵金属的方法.pdf

本发明涉及一种从失活贵金属催化剂中回收贵金属的方法,包括如下步骤:将失活贵金属催化剂溶解于非极性溶剂中,得到第一溶液;向第一溶液中加入氧化剂,以将第一溶液调节为碱性溶液,充分反应之后得到第二溶液;以及向第二溶液中加入还原剂的水溶液,充分反应之后分液并保留水相,对水相进行蒸发结晶之后得到贵金属。上述从失活贵金属催化剂中回收贵金属的方法,工艺简单,不需要进行焚烧处理,避免了传统回收方法中因焚烧导致的贵金属的有机络合物升华,因而能够提高贵金属的回收率。

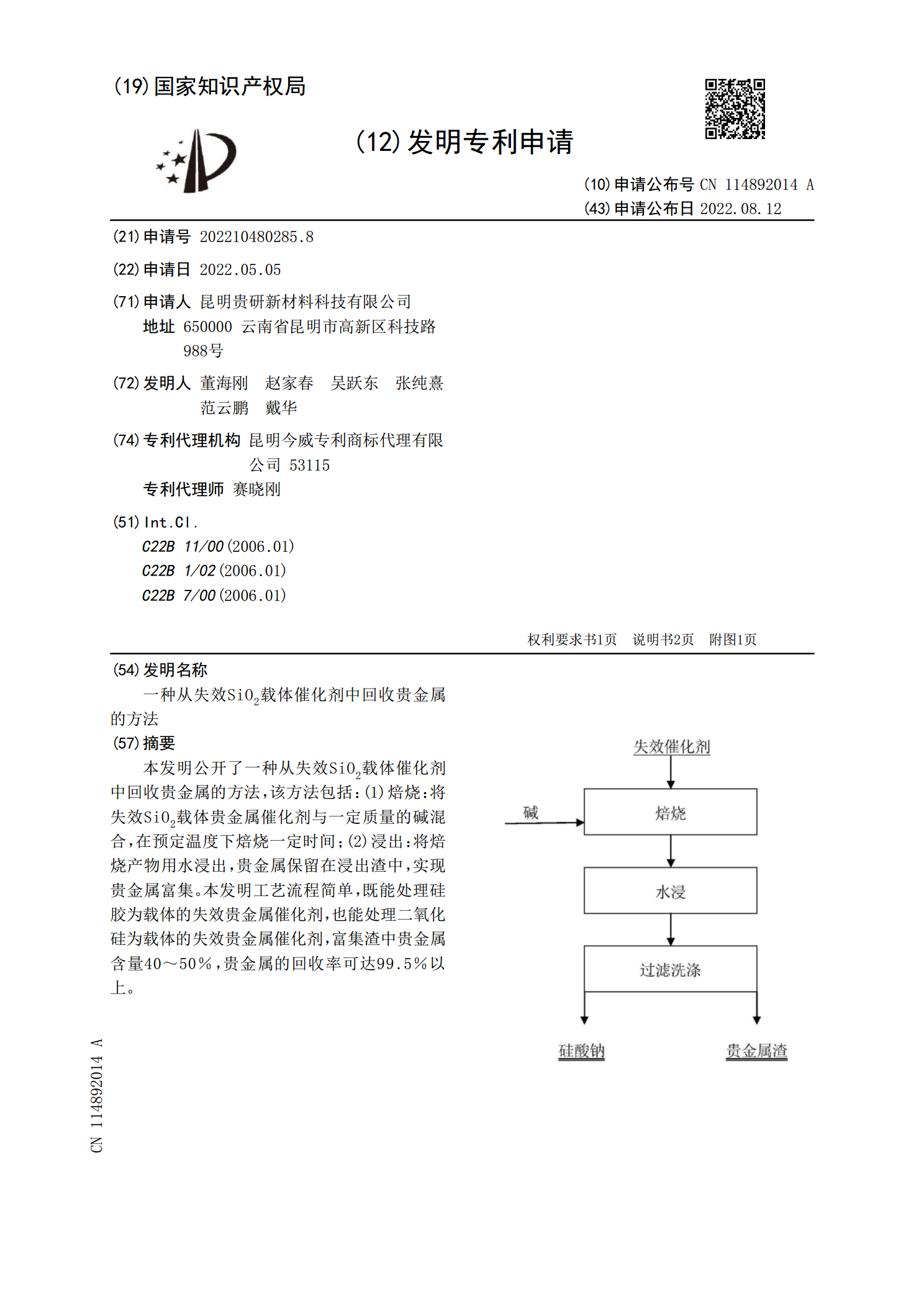

一种从失效SiO2载体催化剂中回收贵金属的方法.pdf

本发明公开了一种从失效SiO<base:Sub>2</base:Sub>载体催化剂中回收贵金属的方法,该方法包括:(1)焙烧:将失效SiO<base:Sub>2</base:Sub>载体贵金属催化剂与一定质量的碱混合,在预定温度下焙烧一定时间;(2)浸出:将焙烧产物用水浸出,贵金属保留在浸出渣中,实现贵金属富集。本发明工艺流程简单,既能处理硅胶为载体的失效贵金属催化剂,也能处理二氧化硅为载体的失效贵金属催化剂,富集渣中贵金属含量40~50%,贵金属的回收率可达99.5%以上。