全喂入式联合收割机脱粒清选装置常见故障与排除.docx

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

全喂入式联合收割机脱粒清选装置常见故障与排除.docx

全喂入式联合收割机脱粒清选装置常见故障与排除全喂入式联合收割机是能在田间一次性完成农作物的收割、脱粒、分离、清选、集粮等联合工作程序的复式作业机械。使用联合收割机对减轻农业劳动强度提高生产率降低农业生产成本争取农时和促进农业丰产丰收都有着重要的作用。目前联合收割机在全国大力推广已有大量用户。联合收割机在田间作业时工作对象和工作条件不断变化加上机器保养情况的好坏与操作人员技术熟练程度的不同等因素的影响机器可能会出现各种故障。全喂入式联合收割机脱粒清选装置的工作条件恶劣经常会出现

全喂入式联合收割机脱粒清选装置常见故障与排除.docx

全喂入式联合收割机脱粒清选装置常见故障与排除全喂入式联合收割机是能在田间一次性完成农作物的收割、脱粒、分离、清选、集粮等联合工作程序的复式作业机械。使用联合收割机对减轻农业劳动强度提高生产率降低农业生产成本争取农时和促进农业丰产丰收都有着重要的作用。目前联合收割机在全国大力推广已有大量用户。联合收割机在田间作业时工作对象和工作条件不断变化加上机器保养情况的好坏与操作人员技术熟练程度的不同等因素的影响机器可能会出现各种故障。全喂入式联合收割机脱粒清选装置的工作条件恶劣经常会出现

一种全喂入式联合收割机脱粒室清选筛装置.pdf

本发明为一种全喂入式联合收割机脱粒室清选筛装置,清选筛主体框架内安装有两组清选筛片共11件,两组清选筛片分别连接有一号、二号调节连杆,一号、二号调节连杆分别连接一号、二号叶片推进器,通过一号、二号叶片推进器控制两组清选筛片水平角度可分别在30°~55°之间调节,谷物从清选筛片区域落下,通过一号水平籽粒螺旋输送装置和一号籽粒螺旋输出装置将谷物输出至机体外部;谷物从清选筛片区域落下通过二号水平籽粒螺旋输送装置和二号籽粒螺旋输出装置将谷物输出至机体内部,进行再清选。本发明与86马力全喂入收割机脱粒机匹配的清选筛

一种全喂入式联合收割机脱粒装置.pdf

本发明公开了一种全喂入式联合收割机脱粒装置,涉及全喂入式联合收割机技术领域,其包括机壳,机壳的顶部设置有顶盖装置,机壳内自上而下依次设置有脱粒滚筒装置、凹板滤网和振动筛清选装置,且振动筛清选装置的下方还设置有并排布置的第一水平籽粒螺旋输送装置和第二水平籽粒螺旋输送装置,脱粒滚筒装置包括水平设置的滚筒主体框架,滚筒主体框架外环绕设置有若干滚筒齿板,每相邻的两滚筒齿板之间通过一根加强筋连接,各加强筋朝外的一侧连接有齿杆组,且齿杆组内的各齿杆穿出对应的滚筒齿板;每相邻的两加强筋之间通过一块连接板连接,各连接板环

全喂入小型联合收割机排脱式脱粒装置.pdf

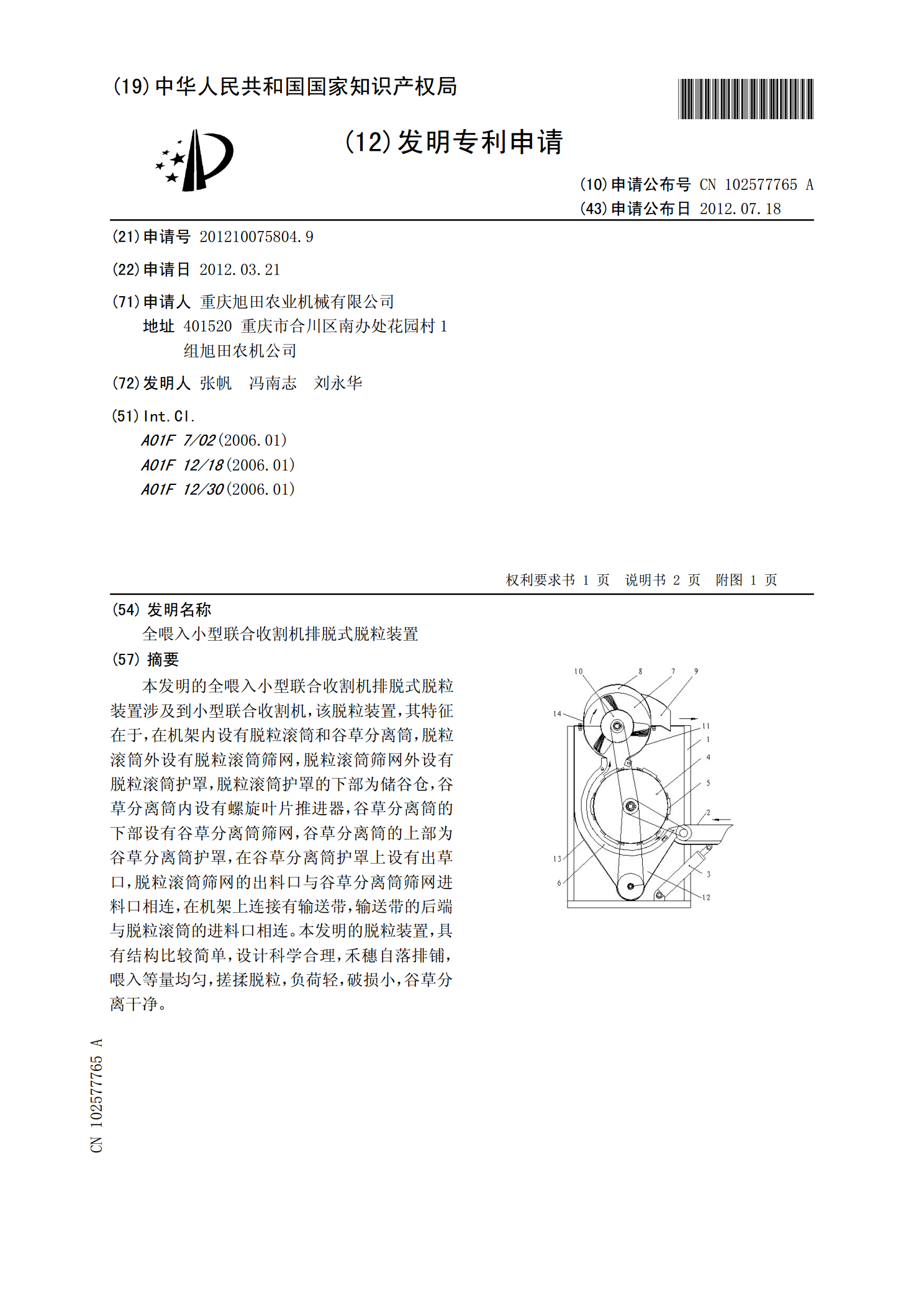

本发明的全喂入小型联合收割机排脱式脱粒装置涉及到小型联合收割机,该脱粒装置,其特征在于,在机架内设有脱粒滚筒和谷草分离筒,脱粒滚筒外设有脱粒滚筒筛网,脱粒滚筒筛网外设有脱粒滚筒护罩,脱粒滚筒护罩的下部为储谷仓,谷草分离筒内设有螺旋叶片推进器,谷草分离筒的下部设有谷草分离筒筛网,谷草分离筒的上部为谷草分离筒护罩,在谷草分离筒护罩上设有出草口,脱粒滚筒筛网的出料口与谷草分离筒筛网进料口相连,在机架上连接有输送带,输送带的后端与脱粒滚筒的进料口相连。本发明的脱粒装置,具有结构比较简单,设计科学合理,禾穗自落排铺