一种复合分离膜及其制备方法和应用.pdf

婀娜****aj

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复合分离膜及其制备方法和应用.pdf

本发明涉及一种复合分离膜的制备方法,该方法通过将金属盐溶液、多酚溶液和氧化剂溶液配合使用,使其在聚合物基底上发生络合反应和氧化聚合反应,从而形成了亲水性较强的改性层,提高了分离膜的通量、截留率和抗污染性能。该制备方法耗时时间短、操作简单、反应条件温和,易于实现大规模工业化应用,具有明显的推广优势。本发明的制备方法可通过喷墨打印进行,原料利用率高,没有资源浪费,环境友好。本发明还涉及通过上述制备方法获得的复合分离膜,其具有较强的亲水性,通量、截留率和抗污染性能均较高,分离效果好,在油水乳液的分离方面具有重要

聚酰亚胺复合气体分离膜及其制备方法和应用.pdf

本发明涉及高分子膜材料及膜分离技术领域,公开了一种聚酰亚胺复合气体分离膜及其制备方法和应用。所述复合气体分离膜包括支撑层和分离层,分离层的材质含有具有式(I)所示的结构:m和n各自独立地为5‑2000的整数;X具有式(X1)‑式(X3)中任意一种所示的结构;Y具有式(Y1)‑式(Y5)中任意一种所示的结构;Z和Z’各自独立地具有式(Z1)或式(Z2)所示的结构;

一种MXene改性的复合分离膜及其制备方法与应用.pdf

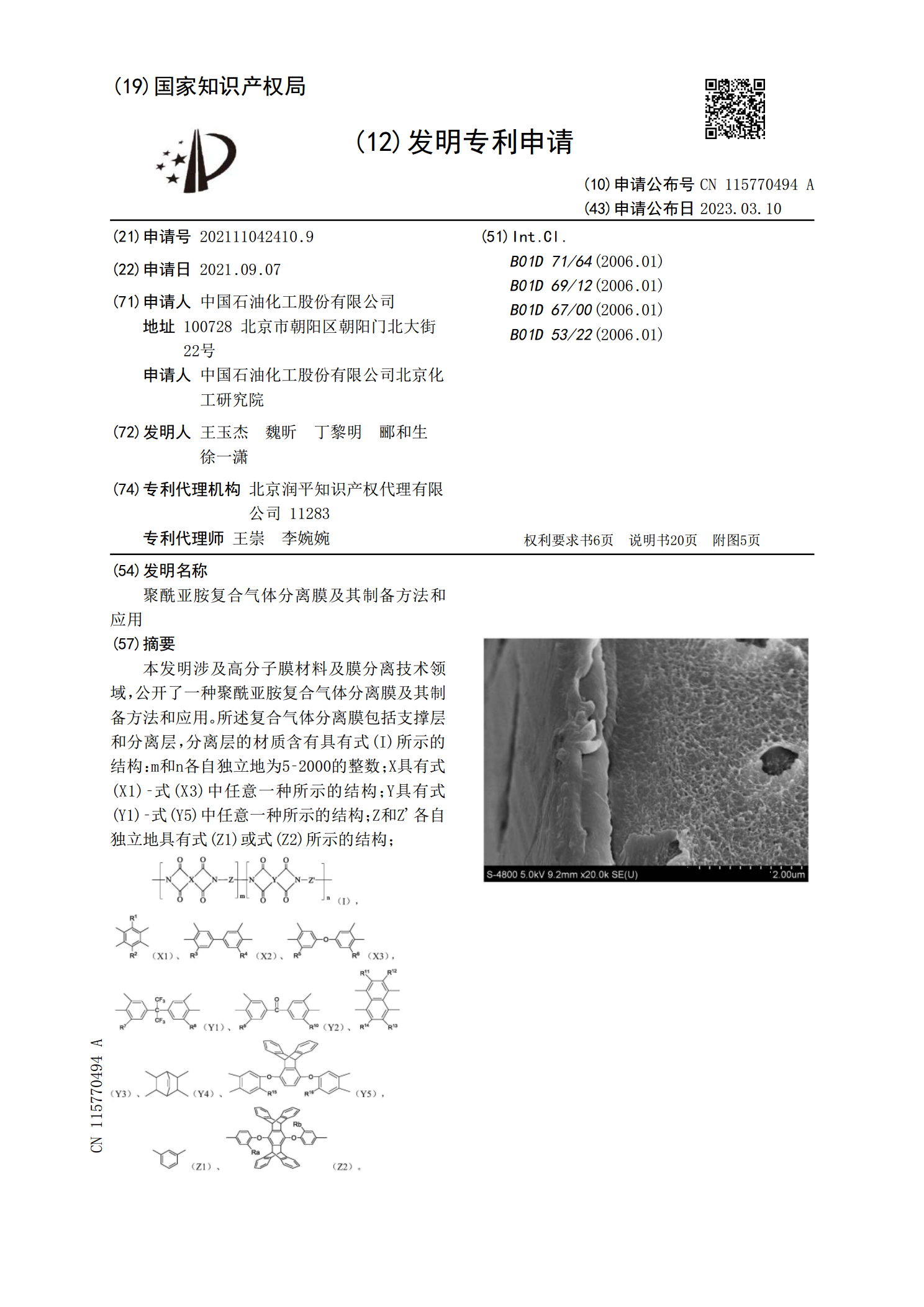

本发明涉及一种MXene改性的复合分离膜及其制备方法与应用,该制备方法包括:将MXene粉末分散于碱溶液中,使MXene发生碱化反应;分离并收集所述碱化反应得到的沉淀,水洗至中性后依次经干燥、研磨,制备得到MNRs材料;将所述MNRs材料分散于水中,将MNRs分散液通过基底膜,使其固定于基底膜,即制备得到所述复合分离膜。该复合分离膜具有15860.24L·m<base:Sup>?2</base:Sup>·h<base:Sup>?1</base:Sup>·bar<base:Sup>?1</base:Sup>

树状支化分子改性分离膜及其制备方法、复合分离膜及应用.pdf

本发明提供了一种树状支化分子改性分离膜及其制备方法、复合分离膜及应用,涉及流体分离技术领域,所述树状支化分子改性分离膜,包括分离膜,所述多分离膜的膜面和/或内部孔洞的孔壁上形成有改性膜,所述改性膜主要由树状支化分子制备得到。本发明提供的树状支化分子改性分离膜通过在分离膜的膜面和/或内部孔洞的孔壁上形成有主要由树状支化分子形成的改性膜,以有效调控分离膜的表面结构和/或内部结构,有利于实现渗透性与选择性的平衡最大化,增加渗透通量。

耐温复合分离膜及其制备方法.pdf

本发明提供了一种耐温复合分离膜及其制备方法,涉及膜分离技术领域。该耐温复合分离膜通过以下步骤制备:配制支撑层铸膜液和牺牲层铸膜液,支撑层铸膜液的粘度大于牺牲层铸膜液粘度;在同一玻璃板上对支撑层铸膜液和牺牲层铸膜液同时进行铸膜得到初始膜,且支撑层位于牺牲层下部,后将玻璃板放入第一溶剂中进行分相,分相后使初始膜和基板分离;将分离后的初始膜浸泡于第二溶剂中,直至牺牲层完全溶解,取出得到支撑层,以支撑层靠近牺牲层的一面为顶部;在支撑层顶部接枝聚酰胺活性层。本方法制得的分离膜,其能够承受90℃的温度,在保持盐截留率